自動車分野を中心に、従来の組込み開発に代わる新しい開発手法として普及しはじめているのが、モデルベース開発(MBD)です。モデルベース開発では、実機を模したシミュレーション環境を構築できる技術として「HILS」が用いられています。今回の記事では、HILSの概要やシミュレーション環境の構造、企業の導入事例を解説します。

テクノプロ・デザイン社ではHILSやモデルベース開発における人材育成支援、HILS構築運用などモデルベース開発構築支援に関する豊富な実績があります。神戸、名古屋、東京に開発センターを指定すると、モデルベース関連ツールでMBSE、RCP、ACG、MILS、SILS、HILSに対応する機器を保有しています。複数ベンダーの連携対応も可能です。ぜひご相談ください。

HILSとは?他のシミュレーション技術との違い

HILSとは何か、そして同じくモデルベース開発で用いられるシミュレーション環境であるMILS/SILS/S-PILSとHILSとの違いを解説します。

HILSとは

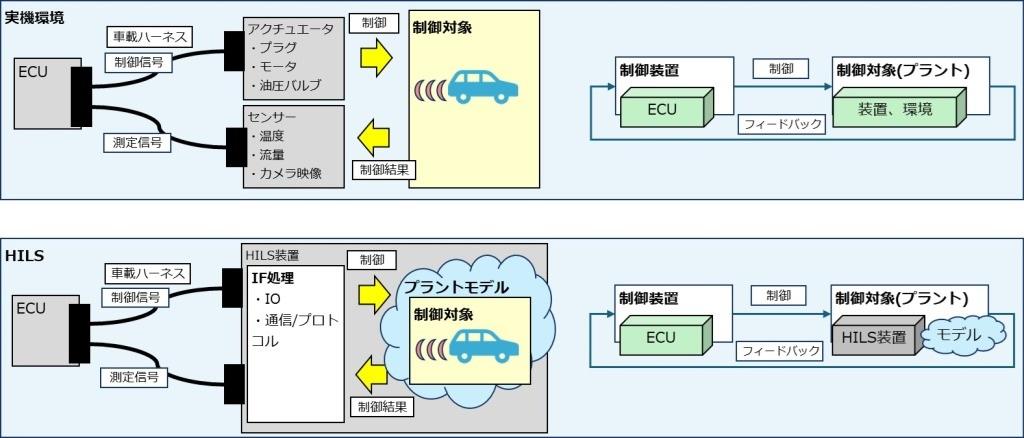

HILS(Hardware In the Loop Simulator またはSimulation)とは、制御装置であるECU(ECU:Electronic Control Unit)と、制御対象を模擬したHILS装置で構成された評価環境です。

ECUはアクチュエータ装置(点火プラグ、モータ、油圧バルブ等)を、電気信号を介して制御し、制御対象の状態(エンジン、車速、車間距離)を制御します。

また、ECUは制御対象の状態をセンサー装置(温度、流量、カメラ等)から電気信号を介して測定し、制御対象の状態を把握します。それを基に制御量を調整します。

HILSでは、アクチュエータ装置とセンサー装置に代わり、HILS装置をECUに接続します。制御対象の制御に対する振る舞いや状態はHILS装置に組み込んだプラントモデルで模擬します。

【関連記事】モデルベース開発については以下の記事で詳しく解説しています。

プラントモデルとは

HILSはプラントモデルと呼ばれるシミュレーションモデルを用いて、ECUの制御に対する制御対象の挙動をシミュレーションさせます。

HILS装置はプラントモデルがシミュレーションした結果(数値データ)を、実センサー装置の代わりに信号を模擬してECUに返します(フィードバック)。ECUはフィードバックされた情報を基に新たな制御を行います。

HILSはECUとHILS装置の間で制御ループを構築することが特徴です。

プラントモデルは以下の2種類があります。

・物理モデル

・統計モデル

物理モデルとは、制御対象(プラント)の挙動を運動方程式で表したプラントモデルです。対象システムの設計仕様があれば実機がなくても作成可能な一方、物理的な仕組みの理解および設計仕様はモデル作成の必須条件であり、無ければ作成できません。

統計モデルは制御対象(プラント)の実験データから作成されるプラントモデルです。設計仕様がなくてもデータがあれば作成できるため、検証における処理負荷を抑えられます。ただしモデル作成のためにデータが不可欠で、データがなければ取得のための実験が必要です。

さまざまなシミュレーション技術(MILS/SILS/S-PILS)との違い

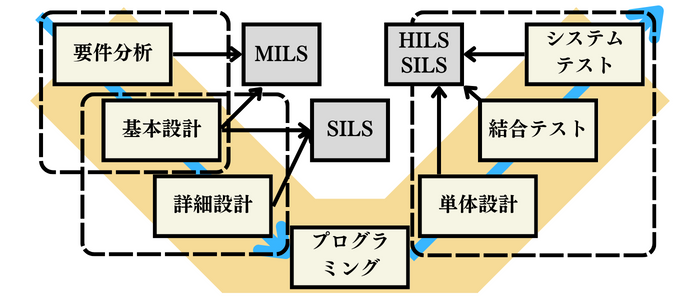

HILSと同じくモデルベース開発にて用いられるシミュレータにMILS/SILS/S-PILSがあります。

MILS( Model In the Loop Simulation)とは、モデルベース開発(MBD)の仕様設計段階の制御モデルとプラントモデルで構成されたシミュレータです。制御処理をコンピュータ上でシミュレーションさせることで、開発序盤の仕様検討段階で制御システムの動作検証を行い、仕様の精度を高めます。

| プラント(制御対象) | ECU(コントローラー) | |||

| 実物 | モデル | 実物 | モデル | |

| 実機試験 | 〇 | 〇 | ||

| HILS | 〇 | 〇 | ||

| MILS | 〇 | 〇 | ||

SILS(Software In the Loop Simulation)とは、制御コードとプラントモデルで構成されたシミュレータです。

制御コードは、制御モデルからC言語などのソースコードに置き換えたことによる影響の動作検証を行います。

S-PILS (Simulated Processor In the Loop Simulation)とは、仮想マイコンと呼ばれる対象のプロセッサのモデルを使用したシミュレーション環境です。ソフトウェアの検証を目的に実施されます。制御ソフトウェア、OS、ドライバなどの基盤ソフトウェアはモデルではなく、実機を用いて実行するのが特徴です。

HILSの概要やプラントモデルの種類、他のシミュレータとの違い、導入メリットは詳しくは以下の記事で解説していますので、参考にしてください。

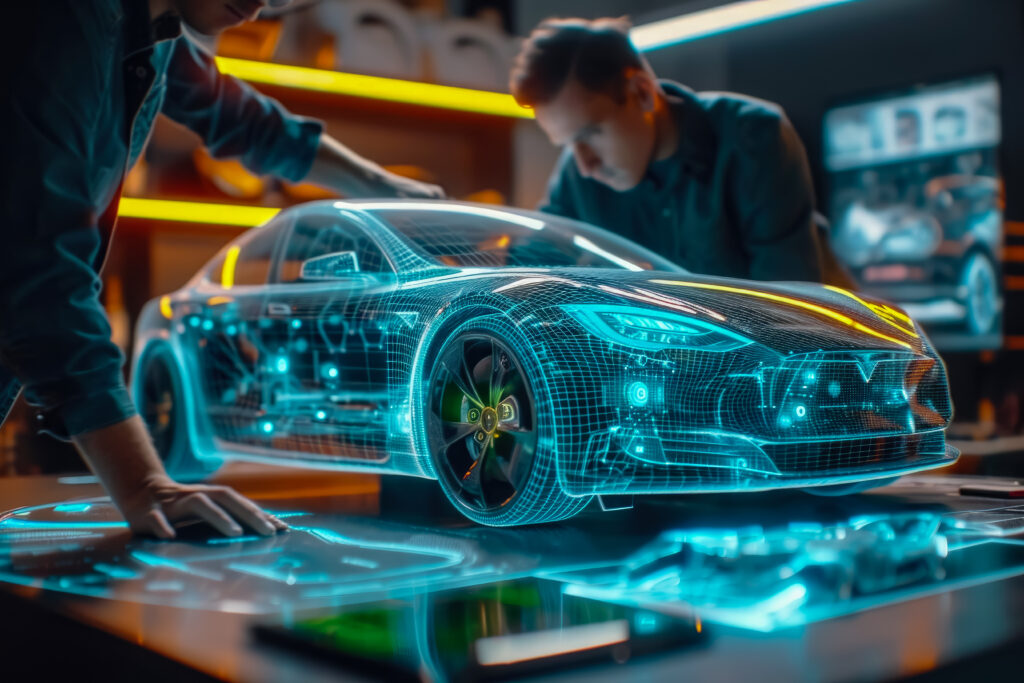

HILSの活用シーン

HILSの導入によって、実機が無い環境でもECUの評価が可能です。実機の準備やコストの負担が大きい、検証規模が大きい、新技術のスピードが早く開発工期の短縮化が求められているなどの、以下のような分野や製品とHILSは親和性が高いと言えるでしょう。

| HILSが適していると思われる分野・製品 |

| ・自動車分野 ・航空分野 ・鉄道分野 ・船舶分野 ・建機 ・農機 ・パワーコンディショナ ・UPS ・蓄電システム ・エアコン ・エレベーター |

特にHILSは自動車分野でのシミュレーションの効率化や負担軽減を目的に発展した技術です。自動車分野においては、エンジンやトランスミッション、車間距離などの制御システムをはじめ、プラグインハイブリッド電気自動車(PHEV)や自動運転などの新技術のシミュレーションにもHILSは活用されています。

企業のHILS導入事例

自動車分野をはじめとして各企業で、HILSによるシミュレーション環境を構築し、新製品やシステム開発、品質向上や安全性担保を目的に活用されています。企業のHILS導入事例を解説します。

dSPACE Japan 株式会社・テクノプロ・デザイン社「協働による高品質な『技術✕人材』パッケージ」

dSPACE Japan株式会社とテクノプロ・デザイン社ではパートナーシップを組むことで、それぞれの強みを活かしたサービスを提供し、HILSの運用に難しさを感じているお客様の課題解決を図っています。

dSPACEはツールを、テクノプロ・デザイン社は人材の提供をすることで、レベルの高い「技術✕人材」のパッケージが出来上がりました。

実際お客様からは『HILSの運用を任せることで、開発に集中できる』『より効率的なプロジェクトとして遂行できるようになった』といった声を多く聞くようになりました。もちろんクレームや現場で感じる課題などもありますが、マイナスの要素も率直に共有できる両社の信頼関係から、さらに質の高いサービスに昇華させています。

詳しくは以下の記事をご覧ください。

日産自動車「エンジン制御のソフトウェア開発」

日産自動車は、日本国内でも早期からモデルベース開発の導入に着手している企業です。1999年のsimulinkを用いた制御モデルの採用とRCPの活用から始まり、現在もソフトアーキテクチャ、MBDプロセスのGlobalStandardを目指し、さらなる効率化を目指しモデルベース開発のシステムやプロセスを刷新し続けています。

日産自動車では、HILSによるシミュレーションを新規制御評価、組合せ評価(回帰テスト)、OEM/Supplier間のIF確認時の受け入れ検査で導入しています。またプラントモデルやテストケースをHILSだけでなくRCP、MILSといった他の検証プロセスでも共有、自動化することで、検証プロセス全体の効率化にも成功しています。

(引用:日産エンジン制御開発におけるMBD適用事例と将来動向)

マツダ株式会社「エンジン制御システム開発」

マツダ自動車では、自動車の安全性能や利便性向上を目指したところ、電子制御化の増加、電子制御システム開発の大規模化、複雑化が生じ、それらの課題解決のためにモデルベース開発が導入されました。

マツダ自動車では、エンジン本体、エンジントルクやトランスミッションなどの回転系、エンジンと周囲の熱伝導、冷却水や潤滑オイルの対流による熱伝達などの電熱系、スタータやオルタネータ、C-DC コンバータ、バッテリ、キャパシタなどの電気デバイス、補機の制御系プラントやデバイスをモデル化しています。プラントモデルによる演算を、実際のエンジンECUに接続することで、最終的な車両評価に近いHILSのシミュレーション環境の構築に成功しました。

HILS環境は、検証内容に応じて、エンジンHILS、統合HILS、電気デバイスHILSを構築しています。エンジンHILSでは実際のエンジンECUを用いたエンジン制御システム全体を対象とした検証と、トランスミッション以降のモデルを切り離したうえでのエンジン単体の試験設備の模擬模擬シミュレーションを実施しています。

統合HILSはトランスミッションの制御対象モデルを演算するシミュレータとトランスミッションECUをつないだトランスミッション制御用のHILSに、エンジンHILSを組み合わせて構築されたシミュレータです。ふたつのシミュレータ間には専用の高速通信があり、制御対象モデル間で回転数やトルクのシミュレーション値を常時共有し、物理的な結合を模擬。エンジン ECUとトランスミッションECU間も車両搭載時と同じようにCAN通信を実行しています。

電気デバイスHILSはエンジンHILSの減速回生システムのために構築されたシミュレータです。化学反応を有するために高精度なモデル化が難しい鉛バッテリと電気的に接続するキャパシタ、DC-DC コンバータそれぞれの実機、電気負荷の模擬装置を組み合わせて構築しています。大きな外的要因となる温度変化のため、鉛バッテリとキャパシタは恒温槽に入れて温度を制御することで精度を確保し、減速回生機能のパラメータ・チューニングがほとんど試作車両不要で実行できるようになりました。

各HILSシミュレーション環境の構築により、開発期間の短縮や、実機による開発時に起こりがちなトラブルの削減につなげています。

(引用:エンジン制御システム開発技術)

HILSシミュレーション環境構築の課題と解決方法

HILSを含めたモデルベース開発環境を導入することで、複雑化する制御システムの安全性や精度を保ったまま短縮化や効率化、コストの削減が実現します。開発システムすべてをモデルベース化しなくても、検証工程の一部をHILSにすることも可能です。ただし、HILSを導入するためには多くの課題もあります。代表的な課題と解決方法を解説します。

適切な運用環境の構築

HILSによるシミュレーション環境を構築できても、適切な運用ができないと機能を果たしません。製品開発プロセスで随時見直される要求や仕様に対して、HILSがその変更に追いつかなければ開発製品とシミュレータ間での不整合が起きてしまいます。

たとえばHILSによるシミュレーション結果と実際の実機開発の内容に齟齬があり、必要な機能が搭載されていない、または機能が重複しているといった不具合が起きる場合があります。問題解決のためには、改修や修正、見直しが必要になった際に改修に必要なプロセスの見積り、リソースの割り当て、システム設計ができる体制を整える必要があります。

自動テスト開発環境の構築

HILSは単体検証のみならず、自動テスト環境も構築できます。自動テスト環境を構築することで、よりシミュレーションの効率化や検証の絶対数の増加による品質向上などのメリットが得られるでしょう。

自動テスト環境は、マトリクス形式でのテスト仕様書の導入や自動での結果判定機能の搭載など、シミュレーションの目的や特性に応じたフォーマットに対応できる環境の構築が必要です。

プロジェクト毎に自動テストのための環境をはじめから構築することは、運用性だけでなくコストにおいても大きなデメリットとなります。将来的なHILSの自動テスト環境の運用を考えて、移植の可能性を踏まえた自動テスト環境をあらかじめ検討、構築することをおすすめします。

HILSやモデルベース開発運用に精通した人材の育成

HILSやモデルベース開発によるシミュレーション環境を実行するには、当然ながらHILSやモデルベース開発の知識やスキルを持つ人材が必要です。自社の人的リソース不足やノウハウ不足で人材の育成ができない場合には、外部の支援サービスの利用が解決手段として有効となります。

テクノプロ・デザイン社ではdSPACE Japanとパートナーシップ協定を結ぶことでモデルベース開発における「技術×人材」双方の面からの支援を提供しています。dSPACE Japanがモデルベース開発に関するツールの提供など、技術面からのサポートを提供するのに対して、テクノプロ・デザインではエンジニアがHILSの運用を学べる独自の研修プログラムの構築と提供、エンジニアのアサインといった人材面からのサポートを提供し、多角的なモデルベース開発やHILS構築の支援を行っています。

まとめ

HILSシミュレーションの概要や構築の仕組み、企業の事例について解説しました。

HILSのシミュレーション環境は工期やコストの増加、検証の負担といったシミュレーションにおける多くの課題解決に寄与する技術です。

テクノプロ・デザイン社ではHILSやモデルベース開発における人材育成支援だけでなく、HILS構築運用やモデルベース開発構築支援に関するさまざまなソリューションを提供しています。モノづくりからIT産業まで幅広いテクノロジーに秀でたエンジニアを7000人以上有し、日本全国に展開している拠点が確実なソリューションを迅速に提供します。ぜひご相談ください。