モデルベース開発(MBD)という言葉は、製造業ではすでに一般的になりつつあります。その背景には、自動車産業が率先してMBDを導入し高い成果を上げている事実があります。

今回はMBDに欠かせない手法であるMILSとHILSについて、二つの手法の違い、導入時のメリットとデメリット、成功事例から導入方法まで紹介します。

また、モデルベース開発の開発支援なら、豊富な経験と実績を持つテクノプロ・デザイン社にぜひご相談・お問い合わせください。モノづくりからIT産業まで幅広いテクノロジーに秀でたエンジニアを7000人以上有し、日本全国に展開している拠点から、確実なソリューションを迅速に提供します。

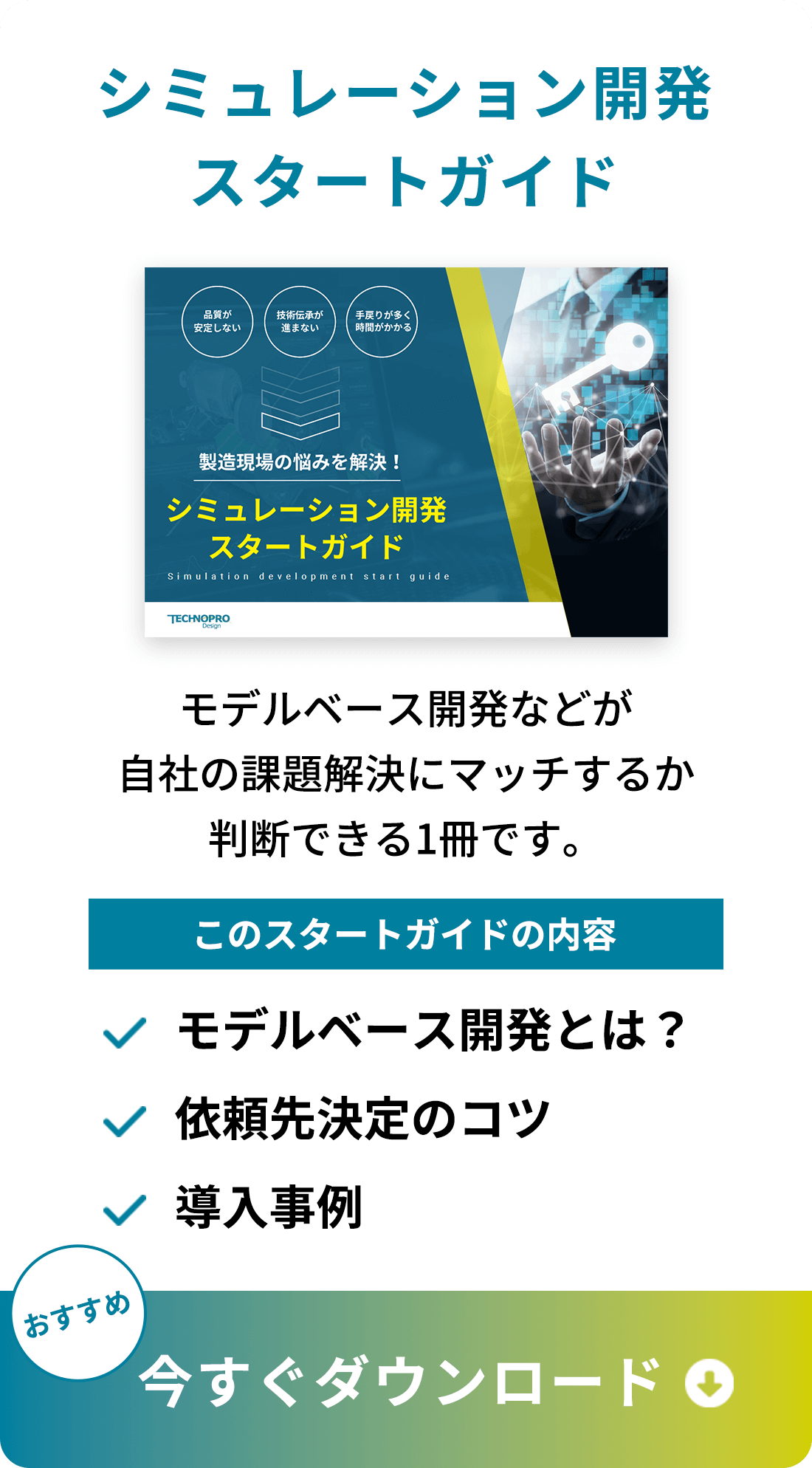

MILS・HILSとは?モデルベース開発における役割

モデルベース開発(MBD)においてMILSとHILSは重要な役割を担っています。ここでは両手法の概要を紹介します。

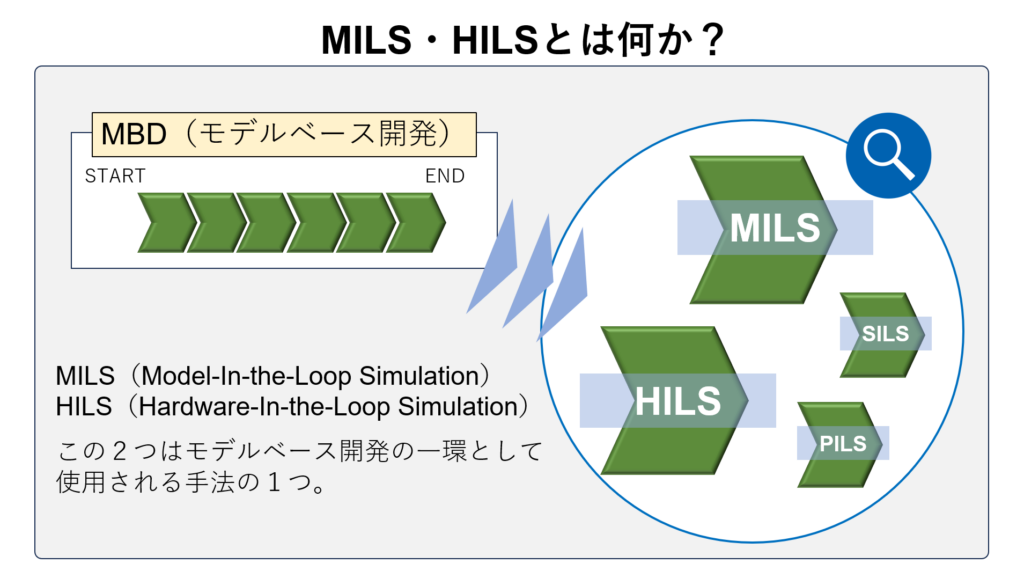

MILS (Model-in-the-Loop Simulation)とは

MILSは、モデルベース開発(MBD)の仕様設計段階の制御モデルとプラントモデルで構成されたシミュレータです。制御処理をコンピュータ上でシミュレーションさせて動作を確認することで、開発序盤の仕様検討段階で制御システムの動作検証を行うことができ、仕様の精度を高めることができます。

HILS (Hardware-in-the-Loop Simulation)とは

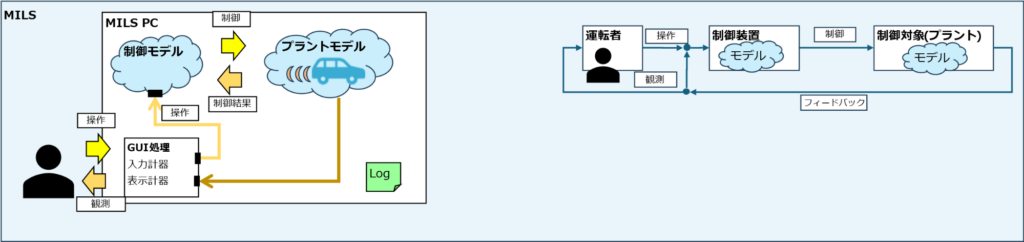

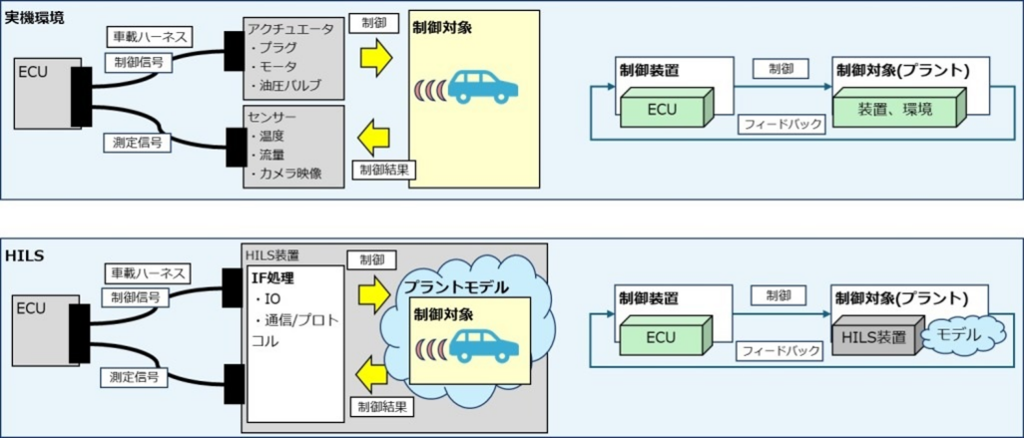

HILSは、ECUに実装されたソフトウェアを評価する環境です。

ECUの接続先を実機(センサーやアクチュエータ)に代わりHILS装置に接続します。HILS装置をプラントモデルで制御することで、制御対象の動きをシミュレーションすることができます。HILS装置はシミュレーションした結果(数値データ)をセンサーに代わりIO信号を模擬してECUに伝達します(フィードバック)。

ECUはフィードバックされた情報を基に新たな制御を行います。

このようにHILSは、実機(センサー、アクチュエータ)が無い環境でもECUソフトウェアの試験を行う環境を提供します。

MILS・HILS以外にもMBDの一環としてSILS(Software-In-the-Loop Simulation)やPILS(Processor-In-the-Loop Simulation)といった様々な手法が活用されます。

これらの手法により、モデルベース開発では物理的なプロトタイプを製造する前に、ソフトウェアモデルを使用してシステムの挙動を詳細に検証し、開発サイクルを短縮し、コストを削減することができるという優位性を発揮します。

【関連記事】モデルベース開発については、以下の記事で詳しく解説しています。

MILS・HILSの共通点、違い

MILSとHILSの開発手法は似ているように感じるかもしれませんが、決定的な違いがあります。ここではその共通点と相違点を説明します。

MILS・HILSの共通点

プラントモデルを使用する

MILSは制御装置と制御対象の両方をモデルで構成され、仮想環境でシミュレーションされています(制御モデルとプラントモデル)。

HILSは制御装置と制御対象は共にハードウェア(ECUとHILS装置)で構成されており、両者は信号線で接続されています。HILS装置はHILS装置を制御するソフトウェアとプラントモデルで構成されており、ECUが出力した制御信号を元に制御対象の動作を模擬します。

MILSとHILSでは同じプラントモデルを共有することができます。

シミュレーション環境

MILSとHILSは、制御装置から制御対象に対する制御に対し、制御対象の動作を実機の代わりにシミュレーションして、制御装置にフィードバックするという仕組みは同じです。

一方、MILSは仮想環境で動作し、HILSは実際の電気信号(IO信号)の環境で動作するという違いがあります。

制御システムの開発と検証

MILSはシステムの設計工程で実施し、HILSはECUソフトウェアの評価工程で実施するという違いがありますが、動作検証を行うという点では同じになります。

また、MILSでは検討した制御システムが意図通りに動作するかを確認し、HILSでは製造したECUソフトウェアが仕様通りに動作するかを確認します。

MILSとHILSの違い

評価対象の環境の違い

【MILS】

MILSでは、 制御装置と制御対象のどちらにもハードウェアを使用しません。

ソフトウェアモデルやアルゴリズムを中心に開発と検証を行います。この手法は開発の初期段階で特に有用であり、制御装置、制御対象のハードウェアがまだ製作されていない段階でも、理論的な挙動や制御アルゴリズムを評価することが可能となります。

【HILS】

HILSでは、制御装置にハードウェアを使います(ECU、コントローラ)。 制御対象はHILS装置とシミュレーションモデルを使用します。

また、HILSは開発の後半の段階で主に使用され、制御装置ハードウェアの特性を含めた動作を評価します。これにより、システムが物理的な条件下でどのように機能するかをより詳細に把握し、最終的な実装に向けての信頼性向上を実現します。

評価内容の違い

【MILS】

MILSは、主に制御アルゴリズムやソフトウェアモデルの挙動について評価します。

実機を介さないため、初期段階から理論的な挙動を確認し、設計に適した制御戦略を構築します。

【HILS】

HILSでは、物理的なハードウェアとソフトウェアモデルを組み合わせた開発と検証が中心です。これにより、開発者は現実に近い条件下でシステムをテストし、実際のハードウェアにおける挙動を確認できます。

開発段階の違い

【MILS】

MILSは開発の初期段階で活用され、物理的なハードウェアが整備されていない段階でも利用できます。これにより、早い段階から理論的な挙動を詳細に検証し、アルゴリズムの改善や最適化を進めることが可能です。

【HILS】

HILSは主に開発の後半で活用されます。ハードウェアの実装が進んだ段階で、物理的な機器の挙動や相互作用を確認することが中心です。これにより、最終的な実装前に実際のハードウェアの挙動をリアルに把握し、必要な調整を行います。

MILS・HILSのメリットとデメリット

ここではMILSとHILSを導入すると、具体的にはどのようなメリットとデメリットがあるのか見てみましょう。

MILSのメリット

実機を必要とせずにシミュレーションが可能

MILSは実機がなくてもシミュレーションが可能な手法です。つまり物理的な機器を開発、調達するコストを省き、制御アルゴリズムやソフトウェアモデルの動作を検証できます。

パラメータやシステム構成を自由に変更できる

MILSは実機ではなくバーチャルのシミュレーションを行うため、パラメータやシステム構成を柔軟に変更できます。これにより、様々な条件での挙動を評価し、システムの設計の最適化が可能となり、品質向上に大いに貢献します。

システムの振る舞いもコンピューター上で即座に確認できる

MILSは、シミュレーションにより挙動が視覚化されるため、コンピューター上で即座に検証が可能です。リアルタイムのシミュレーション結果を得られるため、開発者は素早いフィードバックを受け取り、設計の改善に活かすことができます。MILSのメリットはQCD(Quality、Cost、Delivery)面をすべて向上させる効果があると言えます。

MILSのデメリット

実機と比べて精度が低い

シミュレーションであるMILSは、実機と比較すると精度が劣ります。

物理的な機器や環境の影響を正確に再現することは難しく、実機の挙動との一部の齟齬が生じる可能性があるためです。

モデルの精度を高めるためには、多くの時間とコストがかかる

MILSの精度を上げるためにはモデルの精度を向上させる必要があります。そのためには高い専門性を持つエンジニアの協力が必須であり、同時にコーディングの工程も必要で、多くの時間・コストがかかります。

HILSのメリット

制御対象の設定変更が容易

MILSは制御装置と制御対象のどちらにもハードウェアを使用しないのに対し、HILSでは制御装置にハードウェア(ECU、コントローラ)を、制御対象にはMILSで製作したプラントモデルを流用します。MILSによって開発された高精度のプラントモデルを使用する為、旧来の手法よりも高品質な検証が可能です。また、制御対象に対しプラントモデルの調整、変更が実際の制御対象装置(実車など)よりも容易なためより柔軟にテストを行えます。

実機に近い環境でシミュレーションできる

制御装置に於いて、実機のハードウェア上で制御システムを動かす場合と、仮想上で制御システムを動かす場合とではハードウェア上で動かす方が物理的な実態をもつため(電気信号の影響を受けるため)、複雑な動作をします。そのため、ハードウェアの実機で検証を行うHILSは、より現実に即したシミュレーションが可能です。

実機評価後の手戻りを減らすことができる

HILSでは、制御対象を実機で用意する必要はありません。制御対象の評価環境(実車など)の調達の手間を省き、制御システムを検証できるので、開発者はより早い段階で問題を発見し修正できます。結果、修正時の手戻りを減少させます。

HILSのデメリット

実機とモデルを接続するためのハードウェアとソフトウェアが必要

実機のハードウェアと、モデルの制御システムを接続させ作動させるには、専用のハードウェアとソフトウェアを用意しなければいけません。開発するにしても、購入するにしてもコストが発生します。

HILS環境構築が必用

HILSはECUとHILS装置間を電気信号線(IO信号)で繋がっているため、端子や配線、回路、通信プロトコルの仕様や規格を把握しておく必要があります。また、HILS装置を制御するソフトウェアの作成、プラントモデルとの接続など、モデルやソフトウェアの開発やHILS装置のツールの知識が必要となります。

HILS環境構築には幅広い知識や知見が必要で、HILS環境構築に伴う工数増加が避けられません。

自動車業界のMILS・HILS導入事例

ここでは実際の導入、開発事例を紹介します。

【開発事例】「不具合の早期発見」「開発ロス削減」に貢献する MBD・MILS とは

自動車業界におけるMBD(モデルベース開発)の一環として、MILSを導入するプロジェクトの例です。

MILSはシステムの仕様設計段階のモデルを使用してシミュレーションを行い、早期の仕様漏れやバグの発見に寄与します。お客様の課題として、自動車内のコントローラ連携不具合を早期に検証することが挙げられ、dSPACEツールを用いてシミュレーション環境を構築しました。

途中経過の可視化や結果レポートの一元化などの改良により、シミュレーションの効率化と品質向上を実現しています。プロジェクトの成果はMBD関連技術の進歩に寄与し、コスト削減と安全性向上に貢献することが期待されます。

【プロジェクト事例・インタビュー】HILS運用面での『技術×人材』支援を通して、日本の自動車開発スピードをさらに加速させる。 [dSPACE Japan株式会社]

テクノプロ・デザイン社とdSPACE Japanが連携し、自動車業界のMBDにおけるECUシミュレーション環境構築と運用面での支援プロジェクトが進行中です。

両社は技術と人材の組み合わせでHILS運用面の人材不足に対処しています。本パートナーシップはお互いに本音で語れる信頼感に基づき、大手自動車メーカーの新製品開発に貢献しています。将来的にはグローバルスケールでのサービス提供も視野に入れ、MBDの技術と人材のソリューションを世界に展開していく計画です。

まとめ

MBDは開発の効率化に非常に有効な手段ですが、ただ導入すれば成功するわけではありません。MBDを構築する中には、MILSやHILSと言った手法が活用され、その手法自体の最適化が重要であるためです。

テクノプロ・デザイン社では多角的なモデルベース開発支援サービスを提供しています。要件定義からモデリングまでのシームレスな設計をはじめ、モデルベース開発に関する人材育成やコンサルティング支援も可能です。お客様の課題に合わせたモデルベース開発支援をご提案いたしますので、ぜひお気軽にお問合せ・ご相談下さい。