自動車開発の分野ではモデルベース開発は既にスタンダードになりつつあります。

この記事では、自動車業界におけるモデルベース開発の必要性やメリット・デメリットについて解説し、導入を成功させるためのポイントについてもまとめています。

また、モデルベース開発の導入の際は、テクノプロ・デザイン社にお問合せ・ご相談ください。

テクノプロ・デザイン社ではモデルベース開発におけるシミュレーション環境構築や検証、設計、人材の育成支援やコンサルティングなど多くの実績があります。お客様の課題に合わせた解決策をご提示します。

自動車業界のスタンダード|モデルベース開発とは?

モデルベース開発とは

モデルベース開発(MBD)は、制御システムの設計段階で、制御システムの仕様をモデルで表現し、モデルをPC上でシミュレーションさせて動作検証を行いながら仕様の精度を高める開発手法です。

モデルは数式などを用い制御システムを構成する一部の機能を表現し、入力に対して出力を行うものです。これらのモデルを組み合わせて制御モデルと制御対象モデル(プラントモデル)を作成し、制御処理を模擬します。

モデルは「動く仕様書」とも呼ばれ、自動車業界を中心に導入されています。

従来の開発では、紙の仕様書を確認しながら設計しハードウェアの完成後に実際の検証を行うため、検証段階での手戻りが発生していました。

モデルベース開発では、要求分析などの開発初期段階からモデルを使ってコンピューター上の仮想環境でシミュレーションを行い、開発をより効率的に行います。

特に高度な技術へのニーズが高い自動車業界において、市場での競争に勝ち抜くためには研究開発のスピードアップが必須です。

モデルベース開発を取り入れることで、開発の中で自動化できる部分が増えたり、コンピューター上でのシミュレーションを十分に重ねた上で実機の作成に入れることなどから、搭載すべき機能が膨大であっても短期間で開発を進めることが可能になります。

【関連記事】以下の記事ではモデルベース開発について詳しく解説しています。

自動車開発におけるモデルベース開発の必要性

現在の自動車業界は、自動運転技術や電気自動車など新しい技術を用いた開発が求められています。また、ガソリンエンジンなどの現在使われている技術に関しても研究を進めなければなりません。

そのような多くのプロジェクトを並行して進めて行く必要がある一方、競合他社との競争に打ち勝つため、製品の開発サイクルが短くなり効率化が一層求められるようになってきました。

そのような背景から、自動車業界においては実機を作成する前からシミュレーションを行うことのできるモデルベース開発の導入がもはやスタンダードと言えます。

モデルベース開発のメリット

ここではモデルベース開発におけるメリットについて解説します。

研究・開発力を上げることができる

モデルベース開発はコンピューター上でシミュレーションを行うため、現実での再現が困難な状況も含めて網羅的に検証を行うことができます。また、設計段階からシミュレーションを行えるため、検証しつつ設計を進めることが可能です。

近年の自動車は、自動運転や衝突回避システムなど複雑なシステムが多く用いられています。複雑なシステムの開発においては様々な走行環境やトラブルを想定した検証が必要です。しかし、実機を用いてこれらすべての状況の検証を行うには、実機の製作だけでなく検証環境も作る必要があるため時間もコストもかかります。

モデルベース開発はコンピューター上で様々な環境を再現できるため、敢えて欠陥や故障を生じさせた環境など、自由度の高い検証を実機なしで行えます。

開発のスピードを速められる

モデルベース開発を取り入れると、以下のような理由から開発スピードを速めることが可能です。

・試作機の作成を待たずにシミュレーションを行える

・不具合の早期発見により手戻りを抑制

従来の実機を用いた手法では、検証は試作機の完成を待つ必要があります。検証時に不具合が見つかった場合、再検証が必要となり、また試作機の機構に影響する重大な欠陥の場合は試作機を作りなおさねばならず、追加工数が必要になります。

開発の早い段階からシミュレーションを行うことで、従来手法であれば後工程で発見されるような不具合を早期に発見でき、開発後期で設計からやり直すというようなロスを抑制できます。

モデルを再利用することができる

モデルは仕様書としての役割や検証機能がセットになっており、再利用可能です。また、モデルは今後の開発や改良にも使えるため企業の資産となります。モデルを用いて技術継承を行っていくほか、モデル自体の改善を進めることで製品の品質向上や開発の効率化にも繋げることができます。

モデルベース開発のデメリット

自動車開発において、多くのメリットがあるモデルベース開発ですが工数負担の増加やコストなどデメリットもあります。ここでは、これらのデメリットについて解説します。

設計段階の工数が増える

モデルベース開発は全体で見れば工数を削減できるのですが、従来の開発手法に比べて早い段階で検証を開始できる分、設計段階の工数は増加します。

設計段階で検証可能であることから、試作機作成後の手戻りを減らすことができ、全体としては大幅に時間的・金銭的コストを抑えることができます。しかし設計工数が増えるため、モデルベース開発導入直後は導入の効果を感じにくいかもしれません。

習得に時間がかかるため、人材育成にコストがかかる

モデルベース開発は今まで使わなかった知識を必要とするため、技術習得に時間がかかることもデメリットに感じるかもしれません。

コントローラだけではなく、制御対象(プラント)側の設計工数の確保も必要です。

例えば、従来はコントローラーの動作確認は実機を用いて検証を行っており、プラントモデルの作成は不要でした。しかしモデルベース開発において、設計者は検証を行うために、新しい技術の習得が求められます。

また、設計工程の負担増に対して、検証や評価の工程では負担は減ります。そのため従来の人員配置では部署ごとの負担に不均衡が生じてしまう場合もあります。不均衡を解消するために検証工程の人員を設計工程に配置転換することが必要となり、それに伴い教育計画と教育予算の確保が必要です。

高額な導入費用

モデルベース開発には専用のソフトウェアや装置等が必要です。従来の開発手法と比較すると、高額であることがほとんどであるため、導入には二の足を踏むかもしれません。

一方で、はじめからモデルベース開発をすべて導入せず、従来の組込み開発の検証プロセスのみにHILSを導入する方法もあります。

HILSについては以下の記事も参考にして下さい。

モデルベース開発で利用される代表的シミュレーション環境

ここでは、モデルベース開発で使用される代表的なシミュレーション環境について解説していきます。コントローラーと制御対象がモデルか実機かによって、いくつかの種類にわけられます。

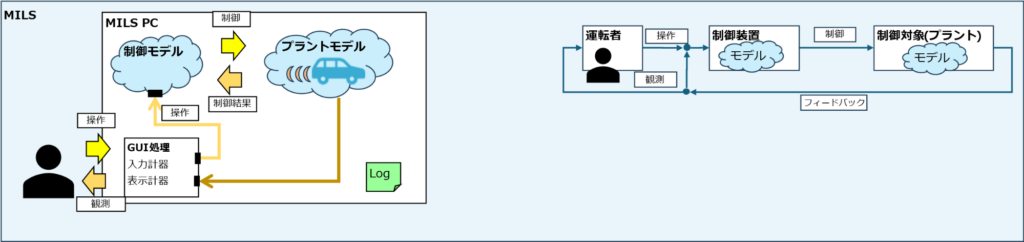

MILS(Model In the Loop Simulation)

MILSは、開発対象の制御装置をモデル化し、制御対象モデルと組み合わせてシミュレーションを実施します。制御処理をコンピュータ上でシミュレーションさせて動作検証を行うことで、仕様検討、設計、要求分析、基本設計といった開発序盤の設計段階で仕様の精度を高めます。

MILSでは極端な条件設定や大胆な設計変更をした場合の動作検証も可能です。MILSによって設計段階で仕様の不備を見つけることができるため、後工程での仕様不備に伴う手戻りによる開発工数増加を防止できます。

RCP(Rapid Control Prototyping)

RCPはECUを模擬したRCP装置にMILSで検討中の制御モデルを用いて、RCPと実機の制御対象(プラント)を接続し、実環境で制御モデルの動作確認が行うことができ、制御システムの設計精度を上げる検証環境です。

制御対象が実機なので、コンピューター上のシミュレーションでは生じないECUと制御対象間で生じる信号の遅延やノイズの影響を含めた制御システムの検証をすることができます。

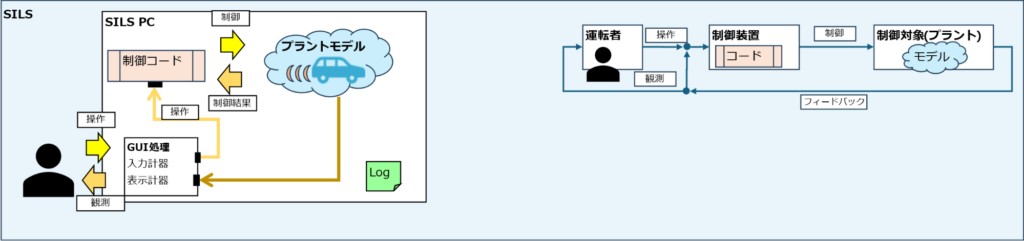

SILS(Software In the Loop Simulation)

SILSは、制御コードとプラントモデルで構成された検証環境です。制御コードは制御モデルからC言語などのソースコードに変換されたものを使用します。

制御対象はMILSと同様にプラントモデルを使用します。

SILSでは、モデルからコードに置き換えたことによる影響の動作検証を行います。

PILS(Processor In the Loop Simulation)

PILSはコントローラーのモデルのソースコードをマイコンに書き込んだ、汎用的なコントローラー実機(またはコントローラ実機)とプラントモデルを用いたシミュレーションを行う手法です。SILSと異なる点は、コントローラーのモデルから生成したソースコードをコントローラ実機もしくは汎用的なコントローラー向けにコンパイルしていることです。

PILSでは量産で使用するコントローラーの上位互換のマイコンを使用しており、コントローラーの開発段階でハードウェアの構成が確定していない場合に有用な手法です。

HILS(Hardware In the Loop Simulation)

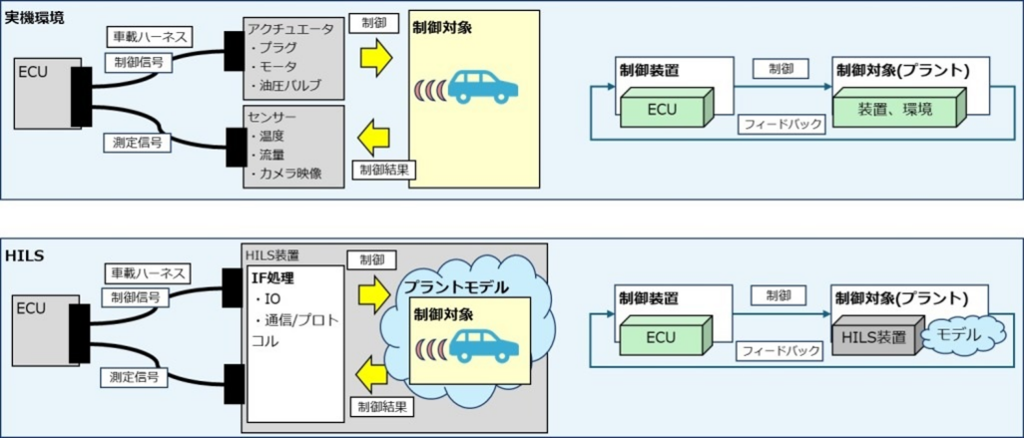

HILSは、ECUに実装されたソフトウェアを評価する環境です。

ECUの接続先を実機(センサーやアクチュエータ)に代わりHILS装置に接続します。HILS装置をプラントモデルで制御することで、制御対象の動きをシミュレーションすることができます。HILS装置はシミュレーションした結果(数値データ)をセンサーに代わりIO信号を模擬してECUに伝達します(フィードバック)。

ECUはフィードバックされた情報を基に新たな制御を行います。

このようにHILSは、実機(センサー、アクチュエータ)が無い環境でもECUソフトウェアの試験を行う環境を提供します。

HILSは従来の専用試験ベンチや実機を用いた評価手法をHILSに置き換えることができ、モデルベース導入の足がかりにすることもできます。

モデルベース開発を成功させるポイント

多くのメリットを得られるモデルベース開発ですが、ただ闇雲に始めようとしても効果的に運用することは難しいでしょう。モデルベース開発を成功させるためのポイントを紹介します。

高精度のモデルを使用する

モデルベース開発を成功させるうえでモデルの精度は非常に重要です。

モデルベース開発では、エンジン制御や自動運転システムなどを部品の形状や製品の挙動を数式などでモデル化し検証を行います。この時、モデルが正確に製作されていなければ検証を正しく行うことができません。

実機とモデルの乖離を減らしていくために、実験データとモデルのシミュレーションの結果を比較検討し、モデルを改良して実機に近づける必要があります。

また、新規の開発モデルの作成はハードルが高く、モデルベース開発導入の障壁となる場合があります。開発モデルには、市販されている開発モデルの中から条件が合うものがあれば購入も検討しましょう。

正確な計測データを使用する

モデルベース開発の究極の目標は「すべての制御システムを正確にシミュレーションさせ、不具合が無い完璧な制御システムのコントローラを開発する」ことです。

しかし、モデルの精度を上げるためにはデータ必用であり、実験を欠かすことはできません。この時、実測したデータが間違えていたり、そもそも実験方法が適正でない場合はモデルの精度を上げることはできません。

そのため、現在までに実機での計測データが豊富にあるエンジンなどはモデルベース開発の導入に向いている領域といえます。

まとめ

モデルベース開発は昨今、自動車業界を中心に導入が進んでいる開発手法です。開発の並列化や短納期化に対応していくためのスタンダードとなりつつあります。

しかし、開発技術の向上や、開発スピードを上げられるメリットがある一方で、技術の習得やコストなどの導入の壁もあります。

テクノプロ・デザイン社ならシステムやツールの選定、MBDの構築といった面での支援はもちろん、人材育成やコンサルティングも可能です。モノづくりからIT産業まで幅広いテクノロジーに秀でたエンジニアを7000人以上有し、日本全国に展開している拠点から、確実なソリューションを迅速に提供します。お気軽にご相談ください。