IoTによる工場の見える化は、生産性の向上やコスト削減に直結する重要な取り組みです。本記事では、IoT機器を導入し工場を見える化するための方法や成功事例、見える化による具体的なメリットを解説します。

IoTによる「工場の見える化」をご検討の際は、全国に7000人以上のエンジニアを有するテクノプロ・デザイン社にご相談ください。

豊富な経験を活かしスムーズな導入をサポートいたします。ほかにもAIやROSによるロボット制御、SLAM技術、AR/VR/MR/XR導入など、多彩な支援が可能です。

IoTによる工場の見える化とは

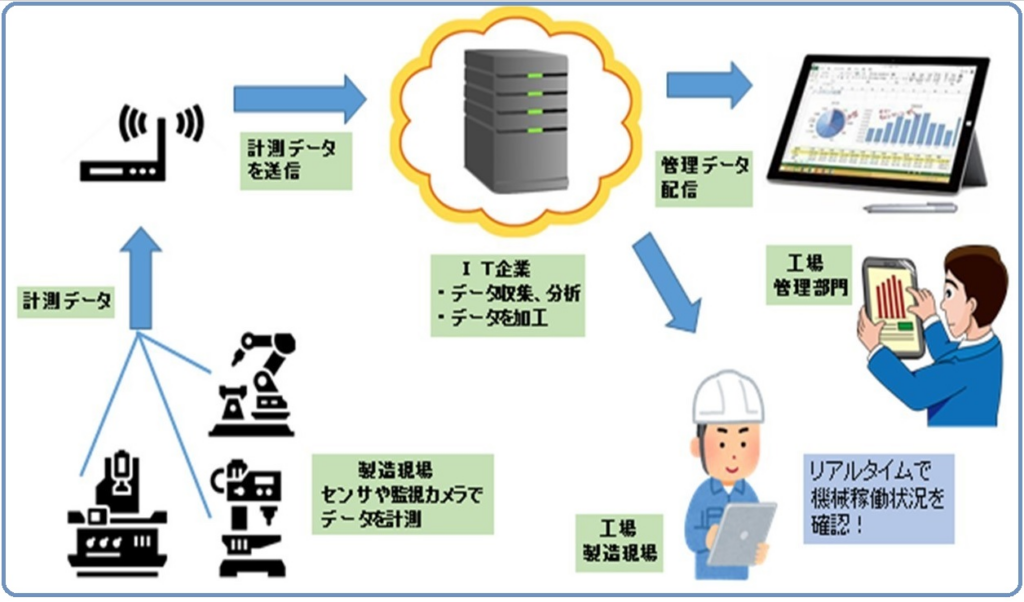

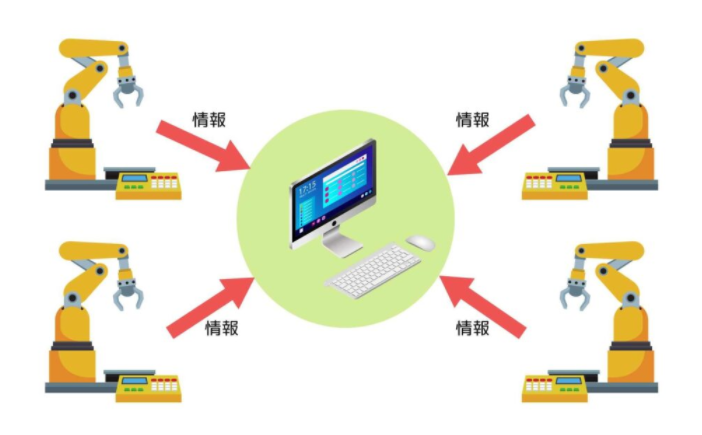

「工場の見える化」とは、IoT(Internet of Things)を用いて収集したデータを分析し、可視化することを言います。IoT技術を活用することで、工場内の各種データをリアルタイムで収集することが可能です。

各種データは機器や設備類に備えられたセンサーによって収集され、ネットワークを介して集計されます。工場内の各種データを見える化することで、生産性の向上や製品品質の向上、コスト削減など、工場を運営するにあたってのさまざまな改善効果を望めます。

製造業におけるIoTについては以下の記事でも詳しく解説しています。

「工場の見える化」によってどのようなことが実現できるかについては、以下の動画も参考にしてください。

IoTによる「工場の見える化」が必要とされている背景

製造業において、さまざまな要因からIoTを活用した「工場の見える化」の必要性があるといわれています。ここではその背景を解説します。

経済や社会の持続的な成長

経済や社会の持続的成長のためには、IoTによる工場の見える化の実現が不可欠といえます。工場内の各種データを可視化することで、製造業が抱えるさまざまな課題の解消や事業の成長を期待できるからです。

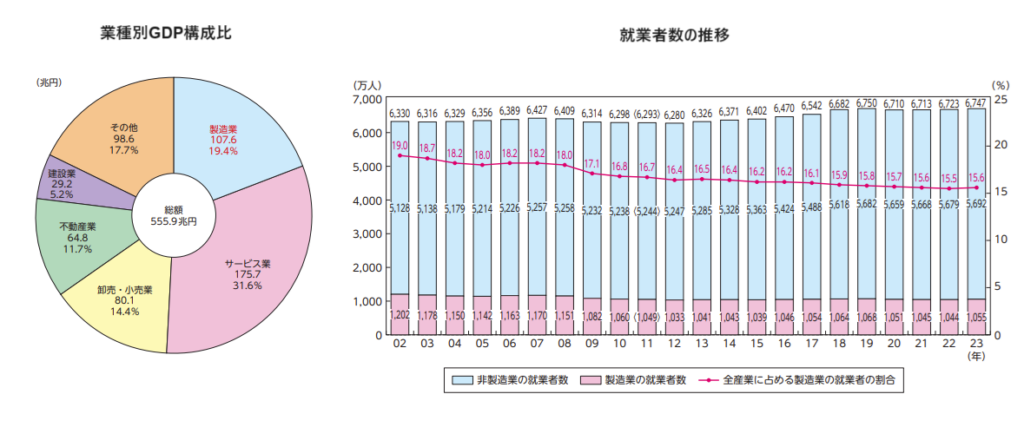

下図左からわかるように、製造業は日本のGDPの約2割を占め、日本経済を支える中心的な産業としての役割を果たしています。それに伴い2023年においては、産業全体の15.6%もの就業者が製造業に従事しているのです。(下図右)

日本の中心産業である製造業が持続的に成長することで、日本経済や社会に与える影響は大きいでしょう。

新型コロナウイルスパンデミック以降のIoTやAIの重要性

新型コロナウイルス感染症のパンデミック以降、IoTやAI活用の重要性が急速に高まりました。感染リスクを抑えつつも業務を進めるためには、IoTやAIが非常に役立つためです。

工場の稼働状況を遠隔地からリアルタイムで監視するためには、IoTの技術は欠かせません。また、IoTとAIの双方をかけ合わせることで予知保全の精度が上がり、工場運営の安定性が向上します。

工場内にIoTやAIシステムを整備しリモートワーク・省人化への対応を取っておくことが、今後発生するかもしれない新たなパンデミックへの備えにもなるでしょう。

データ管理による工場作業の効率化

IoTにより工場を見える化することで、工場内のデータ管理を効率化できます。工場の中では膨大な数のデータを取り扱っているため、効率的にデータ管理を行えれば作業効率が大幅に向上します。

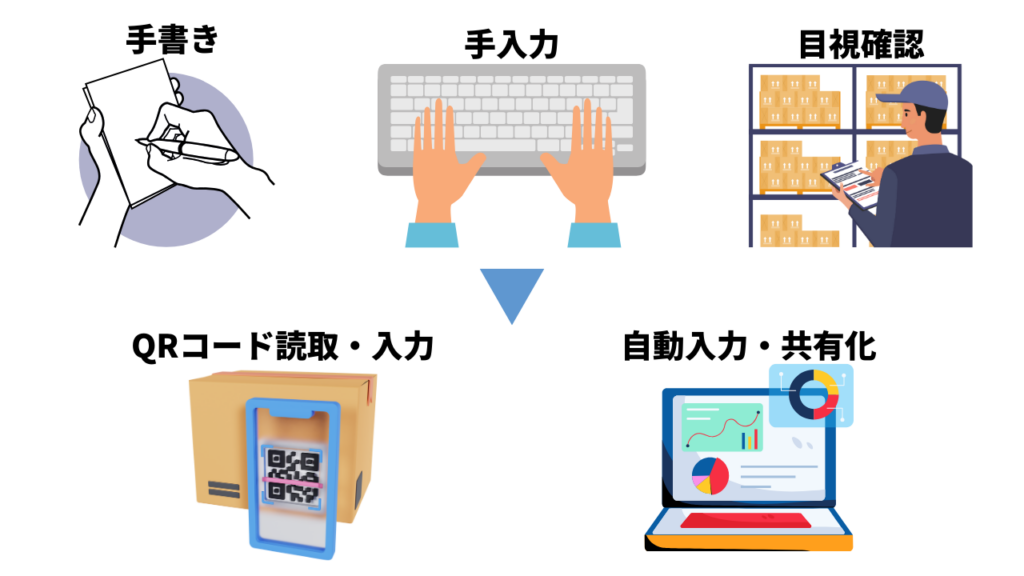

たとえば次のような作業で、効率アップが図れます。

| 工場の見える化により効率アップが図れる作業 |

| ・データの手書きや手入力作業を省ける ・必要なデータを探す時間を短縮できる ・複数人へのデータ共有を容易に図れる |

従来は、データを収集・管理するだけで膨大な工数が必要でした。一方でIoTを効果的に活用すれば、データ利用に必要な作業工数を大幅に削減でき工場作業の効率化につながります。

IoTによる工場の見える化のメリット

IoTによる工場の見える化には、製造業企業にとって多くのメリットがあります。ここでは具体的なメリットを解説します。

業務改善の促進

工場内データを可視化することで、製造業における業務改善の促進ができます。そもそも業務改善を行うためには現状把握が必須ですが、IoTによってリアルタイムにデータ収集ができるので現状把握を容易に行えます。

従来は現状を把握すること自体に多大な作業工数が必要でした。設備の稼働状況を人力で計測したり、紙に書かれた一つ一つのデータを手作業でパソコンに打ち込んだりしていたためです。手作業では現状把握をするだけでも大変で、業務改善まではなかなか手が回らないのが実情でしょう。

工場内の設備がIoTでインターネットにつながっていれば、人手で計測を行わずとも必要なデータは自動で収集されます。加えて、データが可視化されることにより改善すべき箇所が見極められ、適切な手立てを検討することが可能です。

生産性の向上

IoTを導入することで設備や生産ラインの状況をリアルタイムで把握でき、工場の生産性向上が見込めます。

生産設備の稼働データを収集することで、次のようなメリットがあります。

| メリット |

| ・設備稼働率が分かり、稼働率の最適化を図れる ・部品等の劣化状況を予め把握でき、予知保全を行える ・万が一、設備の故障が発生しても早期に発見できる |

また、製品在庫や材料の管理をIoTで紐づけておけば、過剰在庫や欠品のリスクも低減されます。以上のように、IoTを活用することで設備管理の最適化や生産コストの削減、納期の短縮を実現できるのです。

製品品質の向上

IoTによる見える化は、工場で生産される製品の品質向上にも貢献します。なぜなら製造工程の各段階でのデータを収集・分析し活用することで、品質管理の強化につながるからです。

生産状況をリアルタイムでデータ分析することで、不良品発生の未然防止や、正規ラインへ不良品が混入するリスクの低減を図れます。

品質管理の強化は製品品質の向上に直結しますので、顧客満足度や企業の信頼性向上も期待できます。

コスト削減

IoTによる見える化を導入することで、工場運営に関わるコストの削減も期待できます。工場内データが可視化されればさまざまな無駄を見つけることができ、そこに手を打つことでコスト削減の可能性があります。

一例として、コスト削減を期待できる項目を以下に記載します。

| コスト削減が期待できる項目 |

| ・設備稼働の最適化による、無駄なエネルギー消費の削減 ・リアルタイムでの在庫管理による、過剰在庫や管理コストの削減 ・予知保全による設備メンテナンスコストの削減 |

初期投資こそ必要にはなりますが、工場運営を長い目でみると「IoTによる工場の見える化」はコストメリットも見込める施策といえます。

環境保全

工場内の稼働データを可視化し分析を行うことで、環境保全に配慮した工場運営へとつなげることができます。各設備の稼働時間を細かく把握し最適化することで、無駄なエネルギー消費やCO2排出を減らせるからです。

装置の稼働状況と消費電力とをリアルタイムで照らし合わせれば、どこに手を打つべきか判断がつき次のような対応を取れます。

| 消費電力カットのための対応 |

| ・停止している装置の電源をこまめに落とす ・製品のサイクルタイムを短縮させ、時間当たりの生産数を増やす ・工場全体の稼働状況に応じ、必要以上に出力の大きなエアーコンプレッサを停止する |

経済や社会の持続的な成長のため、環境保全は解決しなければならない課題の1つです。「IoTによる工場の見える化」は環境負荷を軽減させ、持続可能な工場運営の一助となり得ます。

安全性の向上

IoT技術を導入することで、工場内の安全性を向上できます。センサーやカメラで作業環境を監視しリアルタイムで危険検知・アラート発生を行うことで、事故を未然に防止できるためです。

工場には、見えない所にもさまざまな危険が潜んでいます。IoTセンサーを設置することで工場内の温湿度や振動、ガス濃度などをリアルタイムでモニタリングし、必要に応じて発報することで従業員の安全確保や機械設備の故障を回避できます。

安全な生産環境を構築し、従業員が安心して働き続けるためにも「IoTによる工場の見える化」が役立ちます。

IoTによる工場の見える化を導入する流れ

ここからは、工場にIoTを導入しデータの可視化・活用する手順や注意点を解説します。

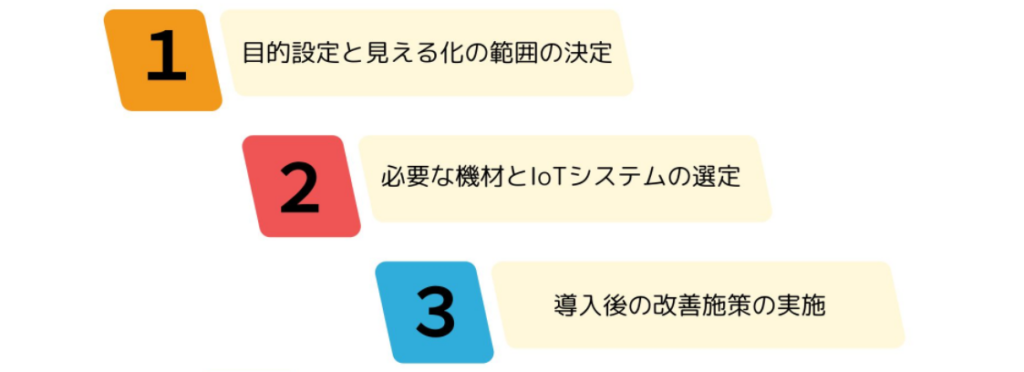

目的設定と見える化の範囲の決定

IoT機器を導入するにあたり、導入目的の明確化と見える化する範囲の決定を最初に行う必要があります。目的を明確にせずに何となくシステムだけを導入しても、適切な箇所を「見える化」できていなければ改善にはつながりません。

「見える化」の目的としては、たとえば以下のような内容が考えられます。

| 見える化の目的例 |

| ・設備の稼働率を上げたい ・予知保全を取り入れたい ・在庫管理を効率化したい |

目的を明確にすることで適切な機器を選定・導入し、最大限に効果を発揮できる体制を構築しましょう。

必要な機材とIoTシステムの選定

見える化したい目的・範囲が定まったら、見える化を実現するために必要な機器やIoTシステムを選定します。IoTセンサーや通信機器、データ解析ツールなど、目的に応じた最適な機材を選びましょう。

目的を明確化しても、それに応じた適切な機器を選定するのは難しい場合もあるでしょう。テクノプロ・デザイン社は、IoTで「工場の見える化」を実現するシステムの導入を、全国30か所以上の拠点から7000人以上の経験豊富なエンジニアが強力にサポートします。ぜひご相談ください。

導入後の改善施策の実施

IoTシステムの導入が完了した後は、収集したデータを活用して具体的な改善施策を実施します。収取したデータの分析結果に基づいた改善策を講じることで、工場の運営効率を向上させ持続的な改善を行うことが可能です。

改善活動を継続するためには、活動中に定期的なレビューを行い、必要に応じて見直しを行うことも重要です。

「見える化」の運用ポイントは、以下の動画でも解説されています。

IoTによって工場を見える化した事例

IoT技術を活用し工場を見える化することで、実際に多くの企業が成果をあげています。ここでは、製造業企業が工場の見える化に成功した事例を紹介します。

【トヨタ自動車北海道株式会社】設備稼働情報の可視化

トヨタ自動車では、新しい生産ラインを始め、各製造工程の重要設備へIoT技術を導入しています。リアルタイムに設備の稼働状況が可視化されたことで、設備の予防保全やエネルギーロスの低減につながり、生産効率向上を実現しています。

また、同社はIoT導入による生産効率アップによって「 2021年度 省エネ大賞 省エネ事例部門 資源エネルギー庁長官賞(産業分野)」を受賞しています。

引用:https://www.tmh.co.jp/sustainability/

【いがり産業株式会社】一貫生産工程スマート化

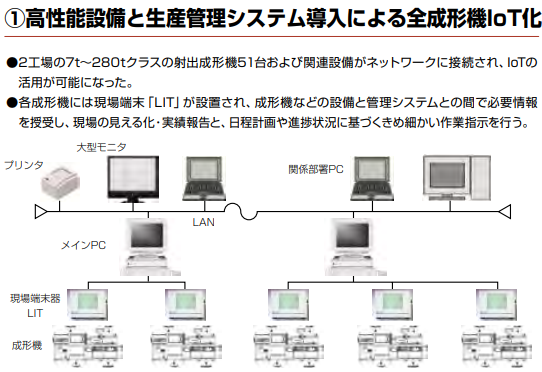

プラスチック成形や射出成形金型の製作を行っている「いがり産業株式会社」は、IoT導入によって柔軟な生産計画と正確な実績管理が可能な生産性の高い工場を目指しました。

射出成形機と関連設備をネットワークに接続し、生産管理システムにて必要情報の見える化を実現しました。その結果として、設備稼働率の向上や人為ミスの削減、作業改善プロセスの確率につながっています。

【株式会社牛久製作所】稼働状況の可視化による稼働率向上

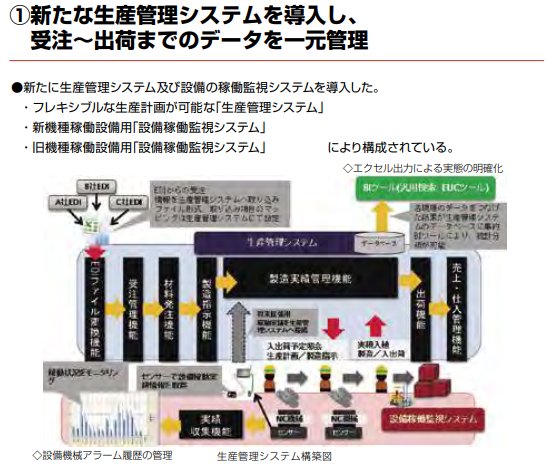

精密機械部品加工・組立メーカーである株式会社牛久製作所は、生産管理システムと設備の稼働監視システムの導入により、受注〜出荷までのデータを一元管理することに成功しました。

設備稼働状況の可視化による稼働率向上や、生産計画立案時間の短縮が図れ、生産性向上を実現しています。

【大野ロール株式会社】生産ラインの停止を予防

塑性加工機の設計から加工・組立までを手がける大野ロール株式会社は、自社製品(加工機)にIoTセンサーを搭載し、製品稼働中の振動データを収集するシステムを構築しました。

IoT技術の活用により「設備保守」という新たな事業創発に成功したとともに、納入した製品の故障を未然に防止でき顧客の信頼度向上につながっています。

【岡田鈑金株式会社】自動化による生産性向上

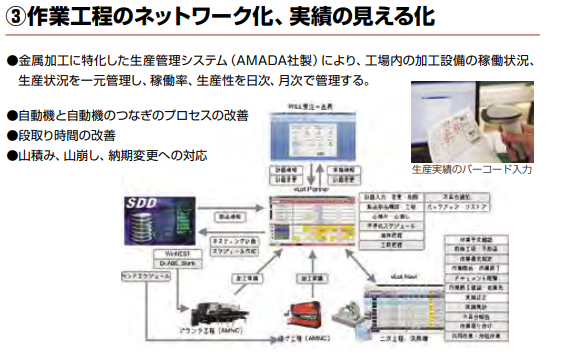

精密板金の加工から溶接、塗装、組立までの一貫生産を行っている岡田鈑金株式会社は、作業工程のネットワーク化、実績の見える化を行いました。

顧客からの多様な要望に応じることができるようになり、変種変量生産に対応したものづくりを実現しています。

【小野工芸株式会社】稼働状況の可視化により納期短縮

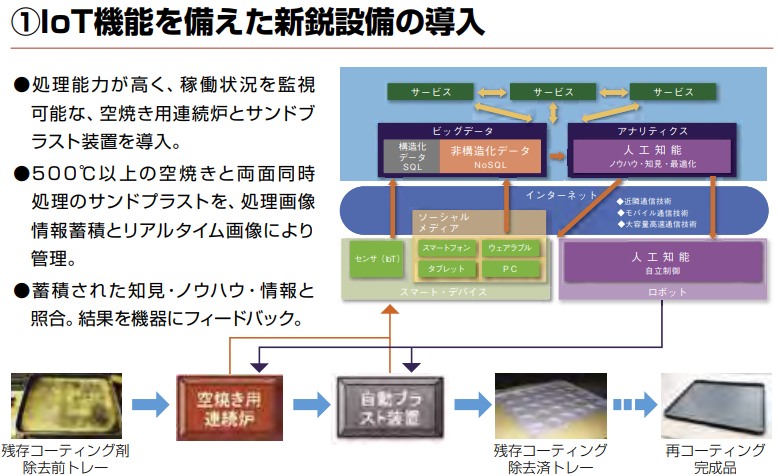

製パン焼成トレーなどの表面処理(コーティング)や、リコーティング(再コート)を行っている小野工芸株式会社は、IoT機能を備えた新鋭設備を導入しました。

リコートの前処理である残存コーティングの除去に関して、従来はベテランの経験に負うところが多く品質安定化、納期、コストに課題がありました。しかし新鋭設備導入と自動化により、前処理工程の均質化と大幅な生産性向上、納期の短縮が図れています。

【株式会社菊池精機】稼働状況と機械設備を一元監視

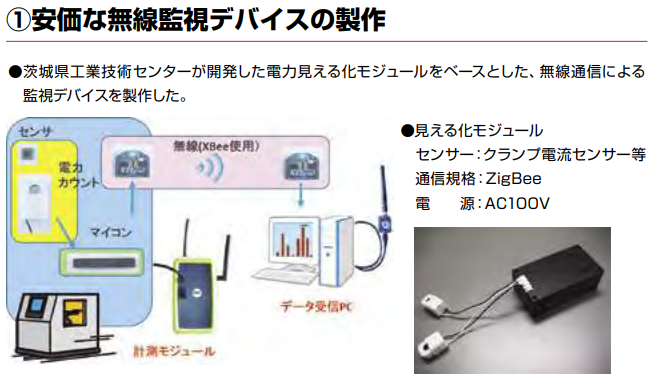

機械加工から組立、精度調整までの一貫作業を実施している株式会社菊池精機は、機械設備の稼働状況を見える化しました。

自社製作された安価な無線監視デバイスによって、機械設備の稼働状況がリアルタイムモニタリング可能になり、収集データの分析により製造コストの低減、利益率向上に結び付ける方法が見えてきているところです。

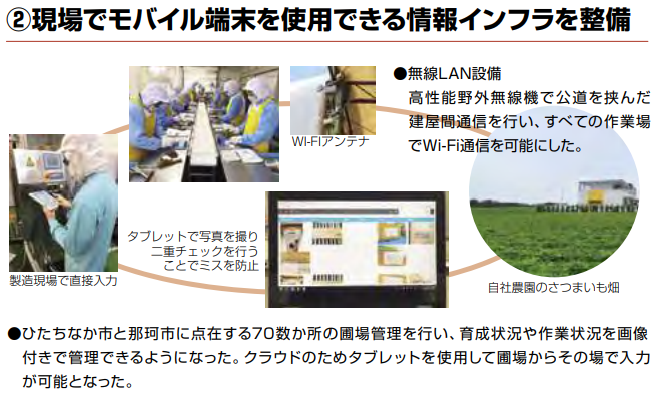

【株式会社幸田商店】製造現場の見える化により作業効率向上

食品の製造・販売を手がける株式会社幸田商店は、製造現場の見える化とデータ化を行いました。

従来のデータ管理は人手での手書き管理をされており、情報や作業ノウハウの共有に課題がありました。IT、IoTによって伝統的なものづくりの生産情報を見える化、データ化したことで情報入力作業の効率化につながりました。また、情報共有の利便性向上に伴い作業ミスが大幅に削減したことで、品質向上を図れています。

まとめ

IoT技術を活用した工場の見える化の概要や背景、メリット、製造業企業における導入成功事例を紹介しました。工場内のデータを見える化することで、業務改善の促進や品質向上、コスト削減など多くの利点をもたらします。

IoTによる工場の見える化を実現するシステムをスムーズに導入するなら、テクノプロ・デザイン社にご相談ください。お客様の課題に沿った最適な環境構築を、経験豊富なエンジニアが支援します。