製造業における円滑な製造ラインの稼働に欠かせないのが予知保全です。

今回の記事では製造業の予知保全AIの基礎と導入するメリット、注意点等を解説します。すでに予知保全AIの導入と運用に成功している企業の事例も合わせて紹介します。

テクノプロ・デザイン社では画像やセンサデータの分析、あるいは時系列データの分析で異常/故障検知をするシステムの構築支援を行っています。製造業やメーカーを中心に、多くの導入実績があります。ぜひご相談ください。

予知保全AIとは?予防保全の違いも解説

製造業の予知保全およびAIを活用した予知保全の概要を解説します。

予知保全とは

予知保全とは、製造現場や生産ライン上の機器や設備などの劣化・不具合を予知または予見することです。製造設備を継続的に監視し、データを収集・解析することで予知保全が実現できます。

予知保全によって不具合の兆候を察知できるため、故障が生じる前に必要な保全やメンテナンスを行い、故障を防止できるのがメリットです。突然の故障や不具合による生産ライン停止を防ぎ、製造工程や生産ラインを停止させることなく円滑な稼動を可能にします。

予知保全と予防保全の違い

予知保全と予防保全の違いは、定期的に行うかどうかです。

予知保全はリアルタイムデータが基準であるのに対して、予防保全は時間や使用頻度に基づくメンテナンスです。

| 予知保全 | リアルタイムデータが基準 |

| 予防保全 | 時間や使用頻度に基づくメンテナンス |

予防保全は計画的なスケジュールに基づいて行われるため、予知保全のほうが現状の不具合の兆候を察知しやすい特徴があります。

予知保全AIとは

予知保全AIとは、AI(人工知能)を活用して行う予知保全のことです。AIには従来の機械学習に加えて、高い能力や性能を習得できる「ディープラーニング」という学習手法が搭載されています。常に新しい故障やトラブルを学習することで、より幅広い予知保全に対応できるようになりました。

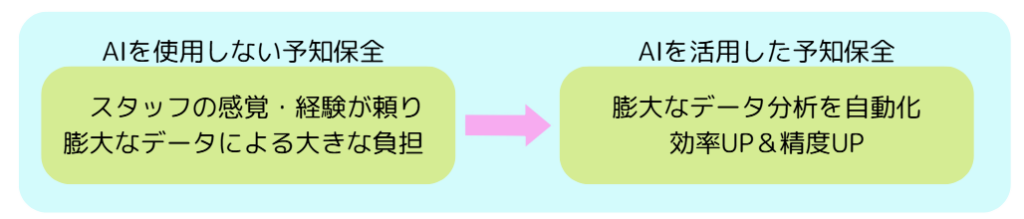

AI技術が現在の水準に達する前の予知保全は、保全部門の人の感覚や経験を頼りに行われてきました。しかし大規模な製造現場では使用する機器や設備の数も膨大で、収集や分析するデータも何万もの規模になり、予知保全の属人化と取り扱いデータ処理の負担増などの課題が発生していました。

AIによる予知保全では膨大なデータ分析を自動化できるため、予知保全の効率化および精度向上が期待できます。

3D CAEやMATLAB/Simulinkによる予知保全とは

予知保全には3D CAEを活用した手法もあります。

たとえば予知保全のモデルMAPを作成するために、IoTと組み合わせて対象ワークに合わせた3Dカメラ映像制御技術や、取得した画像データからの特徴抽出処理手法の提案が受けられる技術もあります。

MATLAB/Simulinkといったツールも、予知保全に活用されています。

たとえば予知保全の仕組みとなるセンサーデータを解析して異常を検出し、機器における問題を診断し、機械の残存耐用時間 (RUL)の予測が可能なアルゴリズムを開発するには、ツールが必須です。エンジニアが収集したデータをMATLAB/Simulinkなどのツールで前処理を行い、特徴量を抽出します。抽出した特徴量をアルゴリズムに入力し、予知保全へ活用されます。

また、以下の記事ではAIによる需要予測や異常検知について詳しく解説しています。

予知保全AIを導入するメリット

予知保全にAIを活用することで、これまで人が経験や勘で行っていた予知保全をいつでも、人と同等以上の精度で行える可能性が高くなります。その結果以下のようなメリットが得られます。

製品品質・現場面でのメリット

予知保全AIによって適切な予知保全が行われることで、製品の品質向上が期待できます。

稼動率や歩留まりの改善、作業人員の配置の適正化にもつながるため、生産性の向上や人員コストの削減なども期待できます。

納期面でのメリット

予知保全AIによって、製造ラインのダウンタイムやリードタイムの短縮にもつながります。その結果短納期対応による顧客満足度の向上や、納期遅延リスクの低減、売り上げロスの低減などにも寄与します。

保守点検・メンテナンス面でのメリット

予知保全AIはデータ分析によって、これまで人が経験や勘に頼って予測してきた機械の不具合発生時期や保守点検時期を高精度で算出できます。

適切な保守点検やメンテナンスにつながり、メンテナンスの効率アップや修理コストの削減にも役立つでしょう。

データ蓄積面でのメリット

予知保全AIによって収集されたデータは蓄積され、さまざまな用途に活用できます。

予知保全のノウハウをデジタル化したり、製品の耐用年数などのデータから顧客向けのアフターサービスの活性化するなどのデータ活用方法もあります。

予知保全AIの企業の導入事例9選!

すでに予知保全AIを導入し、活用している企業も多くあります。ここでは予知保全AIの企業の導入事例を解説します。

株式会社みつわポンプ製作所

「継続的な顧客接点の創出」と「予知保全の商品化」を目的に、ポンプのAI故障予知の技術検証を実施しました。

| テーマ | ポンプの故障予知 |

| 課題 | • 現状、ポンプは売り切りのビジネスモデルで、販売 後に顧客との接点を持てていない • ポンプ故障を予知して故障予防を能動的に提案 し、顧客接点創出やソリューション化に繋げたい |

| 実施内容 | • 各種センサーデータのAI分析による、ポンプの故 障予知の技術検証 • AI分析に適したデータの種類・蓄積方法の検討 |

| 成果 | • 特定のポンプ・故障環境下において、正解率9割 で故障前兆を判定できるAIモデルを構築 • 今後のAIモデルの構築・運用に適した分析手法 とデータ体系を定義 |

大阪ガス株式会社

大阪ガス株式会社(本社:大阪府大阪市、社長:藤原 正隆)と株式会社宇部情報システム(本社:山口県宇部市、社長:辰己 尚久、以下「UIS」)は、人工知能(以下「AI」)により過去に経験がない異常予兆を早期に検知するシステム(以下「本AIシステム」)を開発しました。UISは2022年4月1日より、対象装置に合わせた本AIシステム構築サービスの提供を開始します。

本AIシステムは、リアルタイムの製造運転データの状態・傾向を監視し、異常予兆を検知すると通知するもので、従来の上下限アラートでは検知が難しかったいつもと違う動き(異常予兆)を早期に検知できるようになり、装置の緊急停止などによる損失を未然に回避できます。また、異常予兆を監視することで、従来の事後保全や時間基準保全から、計画的な状態基準保全へ移行でき、保全業務の効率化、保全費用の削減に繋がります。

さらには、装置のオーバーホールや経年によるAIモデルの精度低下を防止するため、従来はシステムエンジニアが最新のデータでAIモデルを再学習する必要がありましたが、本AIシステムでは、お客さま自らが再学習できるようになり、コスト削減と迅速なシステム更新を実現します。

引用:AIによる異常予兆検知システムの開発と装置に合わせたAIシステム構築サービスの提供開始について

ヤンマー株式会社 中央研究所

ヤンマーグループの研究開発のコアセンターとして2020年に開所したヤンマー株式会社 中央研究所は、これまで内燃機関や農業機械の予知保全のための技術開発に取り組んできました。

予知保全の実用化に際しては、

| ・以前より開発してきた機械学習アルゴリズムの迅速な実装 ・開発環境から本番環境へのスムーズな移行 ・スケーラビリティの確保 |

が課題になると考え、それらの課題に応えることのできるクラウド基盤の整備を実施。

その後、PoC(概念実証)にて良好な結果が得られたため、内燃機関用の予知保全の実現に向け、クラウド基盤を先行開発。実際の導入効果としては、機械学習アルゴリズムを導入することにより、「健康状態のリアルタイムな可視化」が可能になりました。また既に数十の内燃機関に対して試行を進めています。

引用:AIを活用した予知保全の具体的事例&導入〜実運用までの流れ

株式会社前川製作所

近年進む労働⼈⼝の減少による技術者不⾜やそれに伴う作業従事者の経験不⾜といった 問題に対する早急な解決策の⼀つとして、⽣産現場におけるユーティリティ機器の保守管 理業務の軽減が求められています。 前川製作所では、当社の冷凍機を採⽤していただいたお客様のニーズにより、冷却設備 の⾼効率化に取り組む⼀⽅で、AI や IoT といったスマート技術を活⽤して冷凍機の運転状 態を管理しながら、故障や部品の劣化、消耗を予兆診断するソフトウェア技術の開発に数 年前から取り組んでまいりました。 『スマートチラー』は、その予兆診断技術を最⼤限に活⽤できるハードウェアとして当 社にて独⾃開発いたしました。

引用:設備機器管理業務の IoT 化で、⼯場設備の稼働効率化と点検負荷を低減 予兆診断が可能な新型チラーユニット 『スマートチラー』を販売開始

花王株式会社

花王は、「ハイジーン&リビングケア」「ヘルス&ビューティケア」「ライフケア」「化粧品」のコンシューマープロダクツ事業と、産業界のニーズにきめ細かく対応したケミカル事業を幅広く展開しており、それら多様な製品の製造拠点では、設備の高経年化や人財の高齢化・不足、技術伝承などの課題や環境変化への対応が必要となっています。当社のグローバルマザー工場である和歌山工場では、多くの品種・運転パターンがあり、複数工程の同時監視など監視負荷が高いケミカル事業のエステル設備について、AI技術を活用した運転監視の自動化・異常予兆検知のしくみを導入しました。信頼性の高い異常予兆検知を可能にし、大幅な業務負荷削減に加えて、生産性向上、製造技術の伝承と現場力の向上、監視業務の標準化による属人化の解消を達成しました。

引用:先進的AI技術を導入したプラントの異常予兆検知の取り組みが第16回日本化学工業協会「レスポンシブル・ケア大賞」を受賞

株式会社デンソー

弊社では長年、自動車のコンビネーションメータの製作・販売を行っておりますが、従来はモータと針を組み合わせたスピードメータが主流でした。近年は液晶画面を通じて各種情報(スピード等)を描画することが多くなっています。

従来の仕組みより複雑化していることから、万が一液晶画面の表示に不具合が生じた場合、交通事故の原因にもなるため、より厳しく高精度な表示の検査を行う必要がありました。

自動車メータは様々な検査の工程を経て出荷されます。具体的には、照明・意匠などの外観検査、電気的な機能の検査です。今回は液晶画面の電気的な機能の検査を効率化、高品質化を目的とした取り組みに着手しました。

現在、量産稼働から約1年が経ち、安定稼働を実現しております。従来は検査員の目視に頼っていた検査ですが、AIを活用することで自動化が実現できただけでなく、目視では捉えられないような瞬間的な異常をも見逃さない常時監視の検査が行えるようになりました。

従来の検査と比較すると、目視検査にかかる時間はゼロにできているのではないでしょうか。結果として、現場での業務の効率化や出荷する製品の品質の安定化に貢献できていると思います。

東洋製罐株式会社

私たちはこれまで長きに渡り、缶を中心に幅広い容器製造を行なってきましたが、昨今の製造業における課題にも通ずるように、現場の働き手不足や従業員の業務効率化などの流れに伴い、いかに今後の労働力を確保するか、製造現場の負担を軽減するかというミッションが課されています。

また各製造現場にいる熟練者、いわゆる匠の技術・知識を積極的に若手へと継承していく必要があるとも考えています。

そのような背景のもと、社内においてDX推進の専任組織が立ち上がり、データドリブンなデータ活用・AI活用を基軸とした業務アウトプットの一つとして予測分析自動化技術を取り入れていく方針となりました。

現段階ではまだ、製造現場での実運用には至っておりませんが、時系列データの蓄積技術とImpulseを掛け合わせることで、不良予知技術のソリューションが構築できるというアピールが行えたことは大きな効果だと感じております。

また今回の取り組みは缶製造の中でも序盤の工程であり、かつ品質を左右する重要な工程でもあります。そこで有効な不良予知技術が確立できれば、後工程での様々なロスを無くすことに繋がると期待しています。

株式会社オプテージ

株式会社オプテージ(旧:ケイ・オプティコム)は、法人、個人向けに情報通信サービスを幅広く提供し、個人向け光回線は関西一円で150万超の加入件数を持っており、ネットワークを基盤にインターネット・電話・テレビ・コンテンツ配信等の総合的な情報通信事業を推進しています。あらゆるサービスの基盤となるネットワークは、事業の根幹でもあり、高い品質と信頼性が求められています。

従来より様々な管理手法を導入・強化して高いネットワーク品質(信頼性の維持・向上)に取り組んできましたが、そのような取り組みの中で解決すべき課題としてあがっていたのが、「サイレント障害」と呼ばれる従来の障害検知手法では発見できない問題でした。

監視制御システムチームは性能向上や誤検知の削減のため、ブレインズテクノロジー社と一体となってプロジェクトを推進しました。

適用範囲をコアネットワーク部分から段階的に拡げながら、検知精度の向上や誤検知の抑止効果を見極めていきました。

その過程で発生した誤検知の増加という問題に対しては、ネットワーク運用部門の知見をアルゴリズムに組み込み、問題を解消できました。

こうした共同での取り組みによって、高い検知精度を備えた監視基盤を作り上げることができたと感じています。

引用:株式会社オプテージ様:サイレント障害の監視基盤導入事例

ナブテスコ株式会社

風力発電機を構成する部品は非常に多く、設置される場所も居住地域から離れた特殊な環境下であることも珍しくありません。ナブテスコでは20年近く長きに渡って風力発電駆動装置を生産してきましたが、こうした特殊な製品・環境下における保守の難しさを現場で目の当たりにしてきました。

特に風力発電機の中でも、旋回部分にかかる負荷は大きく、乱流・吹上風によってタワーの振動を誘発したり、構造連結部への過大荷重が発生したりします。特に旋回ギアに破損が生じた場合には、発電停止やノセル交換作業など多大な損失が発生します。こうした故障を事前に回避することで機械の停止を防いだり、長寿命化に繋げられないかと考えていました。

現在、風力発電機の故障回避・状態監視機器「CMFS」の製品・サービス化がようやく形となってきたところです。Impulseの導入によって、着想から短い期間で製品化ができ、新規事業を立ち上げることができました。

引用:ナブテスコ株式会社様:異常予兆検知プラットフォーム導入事例

【参考記事】製造業におけるAIの活用については以下の記事を参考にしてください。

予知保全AI導入の課題・注意点

予知保全AIは多数のメリットが得られる技術である一方で、留意するべきポイントもあります。予知保全AIの導入や運用において知っておくべき課題や注意点を解説します。

AI導入への理解や浸透や深める工夫が必要

予知保全にAIを導入することは、従来人の手で行っていた予知保全に対する改革にあたります。AI導入への社内理解がなければ、予知保全AIの導入や活用は難しいでしょう。経営陣みずからがAI導入の必要性を理解し、推進するなどの工夫が必要です。

高品質な学習用データ計測が必要

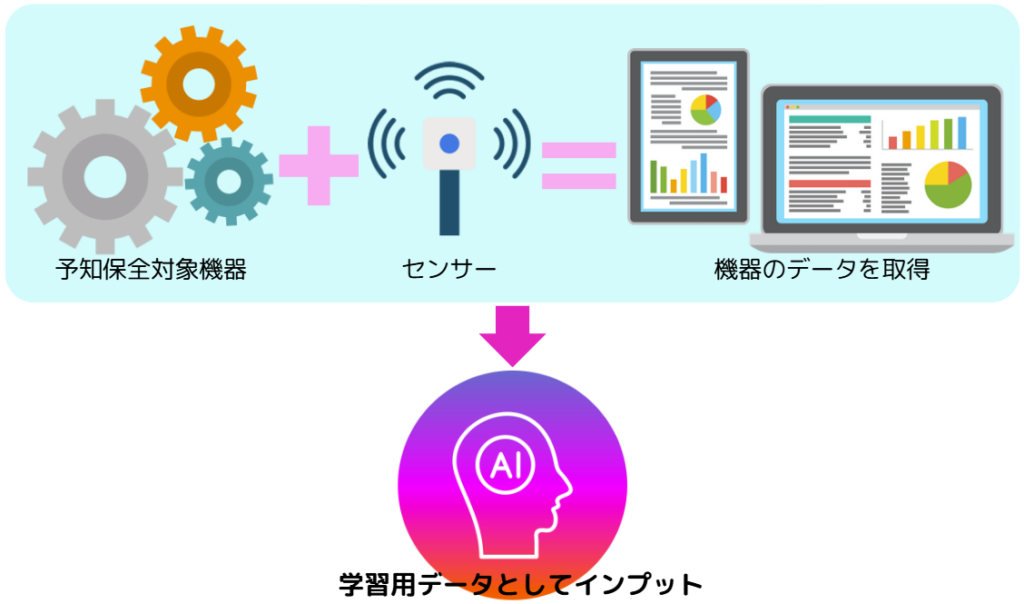

AIを予知保全に活用するには、学習用のデータを準備しディープラーニングによって教育する必要があります。そのため、予知保全AIを導入するには生産現場における品質の良い学習用データを収集しなければいけません。

AIにデータを学習させるには、まずは予知保全対象となる機器や設備に情報収集を行うセンサーを設置します。そして機器類の状態を把握したデータを学習用データとしてAIにインプットし、機器や設備の稼働に応じて学習を繰り返すことで精度の高い予知保全が可能になります。

データ不足である場合は、PCA(主成分分析)、SVDD、RPCAなどの「教師なし学習」によりAI予知を行います。

テクノプロ・デザイン社では、omniverseによる教師データの生成をはじめ、解決したい課題に沿って、予知保全AIへ学習させる多種多様なデータの選定、取得、分析に対応しています。予知保全AIの導入はお任せください。

保全対象に合わせたレベル分けが必要

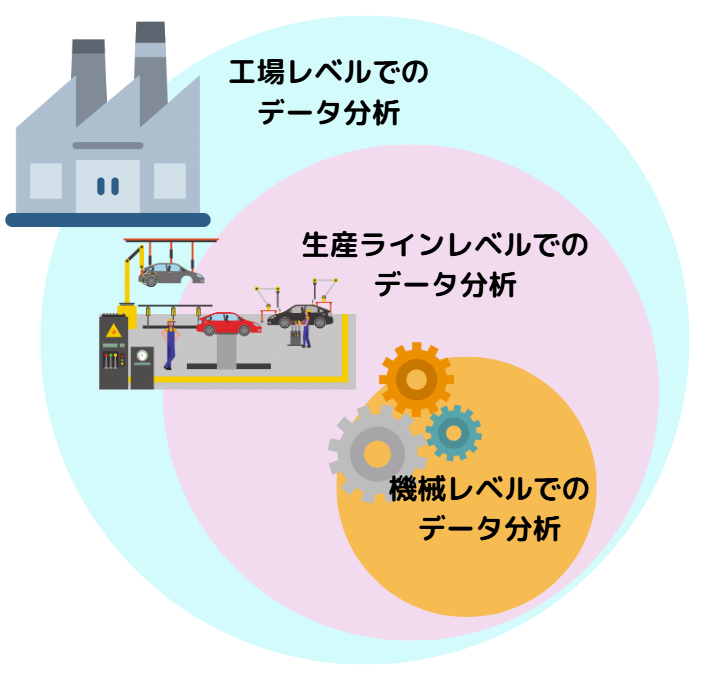

予知保全AIは目的に応じた学習データを用意しなければなりません。計測したデータが目的と合わなければ精度の高い予知保全ができません。

予知保全で使用するシステムの規模により、工場レベル、生産ラインレベル、機械レベル、といったように対象レベルの区分を行い、これらの対象レベルに合わせたデータを分析する必要があります。

たとえば工場レベルでの予知保全は規模が大きく全体的なデータが重要ですが、機械レベルでは音や振動といった精密なデータが必要です。

予知保全AIの導入時には、保全対象を明確にし、目的に合ったデータ収集ができるシステムを構築することが重要です。

コストが見合うかどうかを検討

予知保全にAIを導入し完全な形で稼働させるには、機械学習だけでなくディープラーニングでAIに分析力と判断力を学習させる必要があります。

そのため、予知保全では「時系列データ」を取り扱い、ディープラーニングを行います。時系列データは、機器や設備に取り付けた、温度・振動などの各センサから得たデータを蓄積します。それぞれの規則性を確認でき、正常と異常の比較が可能になるだけのデータを収集することが重要になります。

たとえば時系列データのような大量のデータの解析処理には、それに見合うだけの高精度なソフトウェアとハードウェアを導入しなければなりません。

予知保全AIにかかるコストが業務の改善や生産効率の向上などと見合っているかよく検討する必要があります。

AI以外の基準も保有すべき

予知保全の判断基準がAIのみの場合、AIの機能に不具合が生じると業務が止まってしまうリスクがあります。万が一のAIの不具合に備えて、AI以外の判断基準も設けておきましょう。

また、AIの教師なし学習は判別の精度がデータ学習AIと比較すると劣るデメリットがあります。異常や故障を検知できる確率がデータ学習よりも低いためです。AI以外の複数の手法を導入しておくことで、AIそのものの精度を高めることにも繋がります。

また、以下の記事では製造業におけるAIの活用について、多くの事例を含めて詳しく解説しています。

予知保全AIを導入する流れ

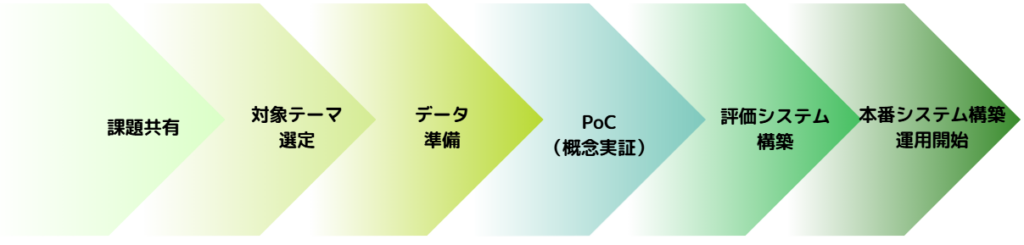

ここでは予知保全AIを導入する際の一般的な流れを解説します。

課題の共有

まずは自社の課題を予知保全AIを提供する企業と共有します。

課題共有によって、予知保全の具体的な方法、AIでの解決の可否、解決したいテーマの方向性などが固められます。

予知保全AIを提供する企業によっては、課題内容に合致した導入事例を紹介してもらえることもあります。

対象テーマの選定

課題を共有したら、次にテーマ選定を行います。

AI導入の推進のために、課題の中から具体的なテーマを決定しましょう。最初から多くのテーマを解決しようとすると、何も着手できずプロジェクトが頓挫する原因にもなります。テーマの優先順位を決めて、スモールスタートを心がけましょう。

データの準備

テーマ選定ができたら今度は、AI(人工知能)に学習させるデータを準備します。

すでに制御システムやセンサーなどで収集したデータがあれば活用します。これからデータ収集が必要な場合は、予知保全AIの提供企業へ依頼する方法も有効です。

PoC(概念実証)

データの準備が整ったら、テスト環境を用意しAI製品が課題解決可能かどうかを検証する「PoC(Proof of Concept)」のプロセスに入ります。用意したデータをもとにAI製品で分析を行い、課題が環境で集約されるリアルデータとAIによって解決可能かの検証を実施します。

評価システムの構築

PoCで解決可能性を確認できたら、評価システムを構築して実運用ベースで評価します。

たとえばPoCにおいて確認された問題が実環境でも再現可能かを判断したうえで、実データにおいて評価します。

ほかにも以下の要素を評価するシステムを構築します。

| ・不足機能の確認 ・非機能要件(パフォーマンス)の確認 ・業務要件 |

評価システムによって評価を行い、予知保全AIの運用面、機能面での問題があれば改善します。

本番システム構築・運用

本番のシステム構築を行い、予知保全AIの運用を開始します。

実環境における運用中に精度が低下したら、モデルチューニングや精度検証が必要です。実環境でより誤検知が少なくなるよう改善を継続しましょう。

データによっては定期的に学習を繰り返し、精度を担保します。

まとめ

予知保全AIについての基礎知識から、メリット、事例、課題、導入手順などを解説しました。予知保全AIは、運用開始後も検証やチューニングなどを繰り返し、精度の維持・向上に努めることが重要です。

テクノプロ・デザイン社では画像やセンサデータの分析、あるいは時系列データの分析で異常/故障検知をするシステムの構築支援を行っています。製造業やメーカーを中心に、多くの導入実績があります。ぜひご相談ください。