SLAMはドローン、自動運転、ロボットなどの自律走行を支える技術であり、AGV(無人搬送車)への適用についても近年注目されています。

この記事では、SLAMの原理やAGVへの適用事例、およびSLAM適用のメリットとデメリットについて解説していきます。

SLAMにはさまざまな種類があり、用途に応じた適切な選定が重要になります。SLAM技術の導入を検討の際は、ぜひテクノプロ・デザイン社にご相談ください。全国30箇所以上の拠点から、解決したい課題や目的に応じて迅速・的確なソリューションを提供します。

SLAMとは?原理、自己位置推定と環境地図作成

SLAMの原理と自動運転

SLAMとは、Simultaneous Localization and Mappingの略で、移動体が自己位置推定と環境地図作成を同時に行うことで、自律走行を可能にする技術であり、たとえば以下のような製品に適用可能です。

| ●AGV ●ドローン ●自動運転 ●ロボット ●VR |

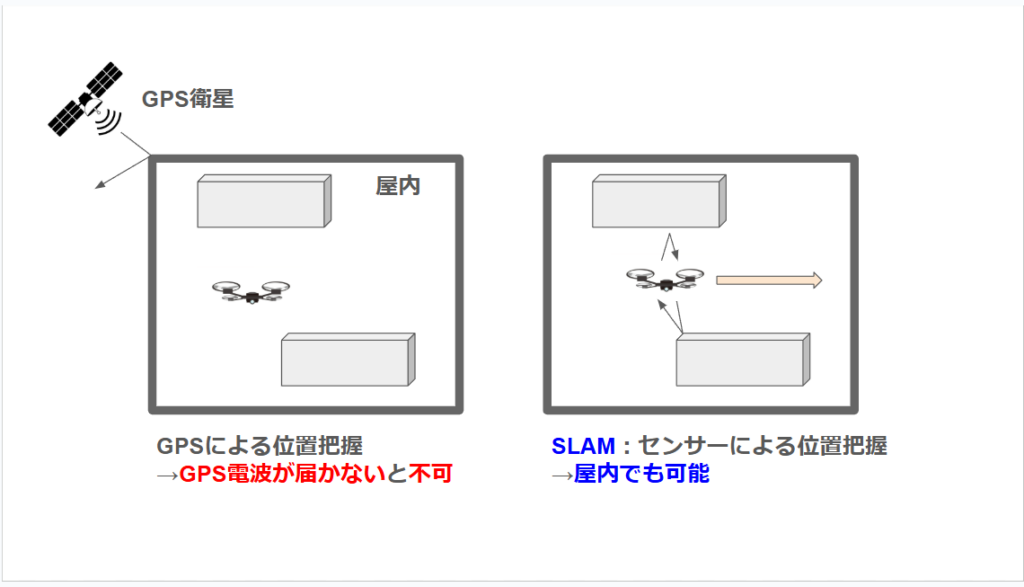

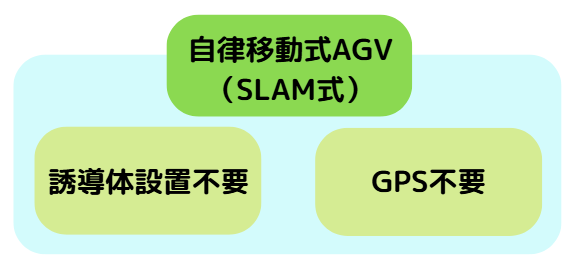

自律走行には目的とするルートに対する現在地や障害物の検知が必要ですが、SLAMではこれらをGPS測位を用いずに実現できます。GPSを用いないため、GPSの届かないトンネル・建物内でも検知できることが大きな特徴です。

SLAMには周辺環境を把握するためのセンサーが必須であり、搭載されるセンサーの種類によって特徴が異なります。

SLAM技術のドローンへの活用については、以下の記事で詳しく解説しています。

自己位置推定と環境地図作成

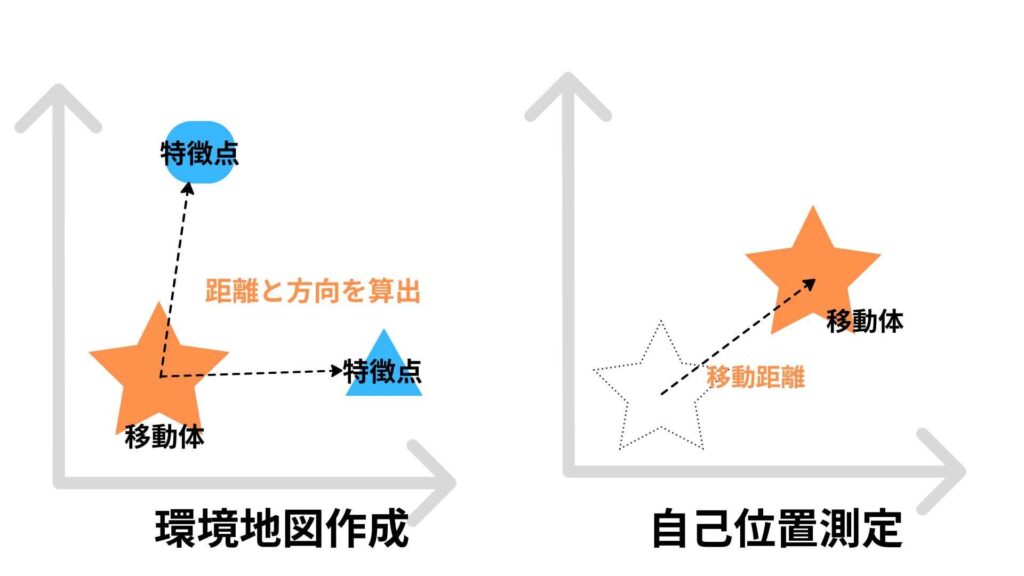

SLAM技術では、センサーによって周辺にある物体の特徴点を点群データとして取得し、これに基づく3次元地図をリアルタイムに作成することで、移動しながらの自己位置の推定と環境地図の作成を可能にしています。

取得できる点群データの特徴はセンサーの種類によって異なるため、用途に応じた適切なセンサーを選択することが、SLAMの導入にあたっては重要となります。

SLAMの分類|LiDAR SLAM、Visual SLAM、Depth SLAM

搭載されるセンサーの種類に応じて、SLAMは下記の3つに分類されます。

LiDAR SLAM

センサーとしてLiDARを用いるのがLiDAR SLAMです。

LiDARとは、Light Detection And Rangingの略で、レーザー光の外部への照射と反射光の計測を行い、対象物までの距離や形状のなどの情報を得ます。

LiDAR SLAMには、以下のようなメリット・デメリットがあります。

| メリット | ●外乱光の影響を受けにくい ●ノイズの少なく高品質なデータを取得可能 ●広域の点群データを取得可能 |

| デメリット | ●センサーが比較的高価 ●取得できるデータの解像度がカメラと比べると低い |

Visual SLAM

Visual SLAMは、センサーとしてカメラを用いるSLAM技術です。

広角カメラや魚眼カメラ、全方位カメラなど、様々なカメラへの適用が可能となります。Visual SLAMでは、カメラにより撮影した連続画像を基に対象物の点群データを取得します。

以下のようなメリット・デメリットが、Visual SLAMにはあります

| メリット | ●センサーが安価 ●センサーが軽量 ●形態特徴に乏しい環境でも計測が可能 |

| デメリット | ●動く物体を含む際のデータ処理が困難 |

Depth SLAM

センサーとしてデプスカメラを用いたSLAM技術はDepth SLAMに分類されます。デプスカメラでは、カメラ映像から奥行きの距離を計測することで、対象物までの距離を知ることができます。

デプスカメラには、以下のような種類があります。

| ●ToFカメラ ●ステレオカメラ ●ストラクチャードライトカメラ |

また、Depth SLAMには、以下のようなメリット・デメリットがあります。

| メリット | ●比較的安価 ●軽量なセンサーを用いて点群データが得られる |

| デメリット | ●環境光の影響を受けやすい ●測定できる距離が比較的短い |

Landmark based SLAM

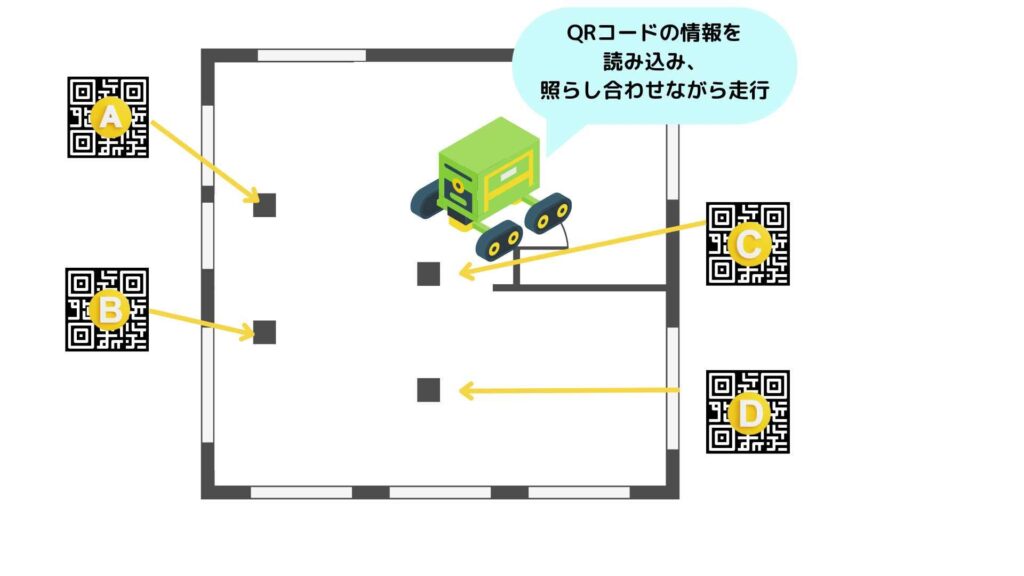

QRコードなどのランドマークを基準に自己位置推定と環境地図の作成するSLAMを、Landmark based SLAMと呼びます。

Landmark based SLAMでは、利用する場所にQRコードを準備し、QRコードの設置場所に応じた地図と走行しながら検出したQRコードを照らし合わせながら自己位置を推定します。

Visual Relocalizer

Visual Relocalizerでは、事前に撮影た風景を地図として利用します。

移動しながら撮影したものと事前に撮影したものとを比較し、自己位置推定を行います。

AGV(無人搬送車)とは?

AGVはAutomatic Guided Vehicleの略で、人力ではなくロボットで対象物を運搬できる無人搬送車を意味します。ここでは、AGVを導入する利点や、走行方式によるAGVの分類について解説します。

AGVを導入するメリット

AGVを導入することで、人力で行っていた物流作業をロボットに置き換え、物流工程の人員削減による省コスト化が図れます。また、人による重量物運搬の運搬作業には、事故による作業者の負傷や、ヒューマンエラーによる運搬物の破損などのリスクがあります。AGVの導入によりこれらのリスクを低減できることも大きなメリットといえるでしょう。

| AGVを導入するメリット |

| ●コスト削減 ●事故リスク低減 ●運搬物の破損リスク低減 |

走行方式によるAGVの分類

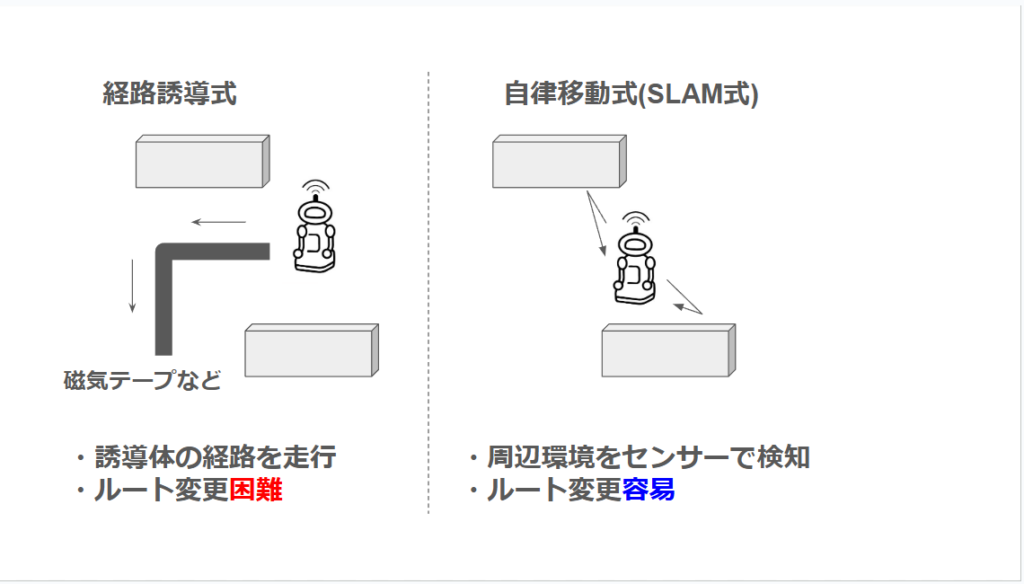

AGVはその走行方式により、経路誘導式と自律移動式(SLAM式)に大別されます。

経路誘導式

磁気テープやQRコードなどの誘導体より走行ルートを設定し、決められたコースを走行するタイプのAGVは経路誘導式に分類されます。

経路誘導式AGVには、誘導体に磁気テープなどを用いる磁気誘導式や、反射板を設置して反射光を検知するレーザー誘導式などさまざまな種類がありますが、どの種類も走行ルートを指定するために誘導体の設置が必要なことが、経路誘導式の特徴です。

主な種類は以下のとおりです。

| ●磁気誘導式 ●光学誘導式 ●画像認識式 ●レーザー誘導式 |

また、工場内への誘導体設置工事や、劣化時には貼り換えが必要です。

自律移動式(SLAM式)

自律移動式では先に解説したSLAM技術を用いて、誘導体なしのガイドレス運搬が可能となります。SLAM式では、自己位置推定と環境地図作成により誘導体を設置せず導入できます。誘導体の設置工事やルート変更に伴う貼り換えなどの作業が不要であることから、経路誘導式よりも物流工程の効率化が期待できます。また、SLAM式はGPSではなくセンサーにより自己位置推定と環境地図作成を行うため、GPSの届かない屋内作業場にも導入できる、という特徴もあります。

SLAM技術については、以下の記事でも詳しく解説しています。

AGVとAMRの違いについては以下の記事で詳しく解説しています。

SLAM式AGV導入によるメリット・デメリット

SLAM式AGVはAMR(Autonomous Mobile Robot)とも呼称されており、物流工程の効率化が期待できます。ここでは、導入にあたっての具体的なメリットとデメリットについて整理しましょう。

SLAM式AGV導入によるメリット

搬送ルートが自由に設定できる

経路誘導式では、走行ルートを変えるには誘導体である磁気テープやQRコードなどを都度貼りかえる必要があり、ルート変更には手間やコストがかかります。

一方で、SLAM式なら、誘導体を用いずにルートが自由に設定できます。SLAMはセンサーの種類によりLiDAR SLAM、Visual SLAM、Depth SLAMに分類できますが、導入する工場の環境や用途に合わせて、適切なものを選択することが、費用対効果を高めるために重要です。

メンテナンス費用が削減できる

経路誘導式では搬送ルートを変更しない場合でも、誘導体の劣化による事故を防ぐために、貼り換えによる定期的なメンテナンス費用が発生します。

SLAM式AGVでは誘導体を用いないため、磁気テープやQRコードなどの誘導体の貼り換えによるメンテナンス費用を削減できることもメリットの一つです。

障害物を検知できる

経路誘導式のAGVでは、経路上に予期せぬ障害物が置かれていた場合、それを回避できないことがあります。AGVが障害物と衝突してしまった場合、高価なAGVが故障して、修理や買い替えに高額な費用がかかる可能性があるでしょう。

SLAM式であれば自己位置推定と環境地図作成を移動しながら実行しているため、障害物を検知することで自動的な停止や回避が可能となり、衝突を防ぐことができます。

作業者と協働できる

SLAM式AGVは経路を自由に設定できます。タブレット操作などでその場にいる作業者が状況に応じたルートを設定することで、人との協働による作業効率の大幅な改善も期待できます。

経路誘導式では衝突のリスクやルート変更の手間から作業者との協働は困難ですが、SLAM式AGVであればセンサーにより人との衝突を回避できます。人との協働によりこれまでにない運用が可能である点は、SLAM式AGVを導入する大きなメリットといえるでしょう。

導入に必要な工事が最小限に抑えられる

経路誘導式では、AGVを導入する工場内などに直接誘導体を貼り付ける必要があるため、大規模な物流倉庫などでは貼り付けにかかる手間やコストは膨大である上に、長期の操業停止が必要になる場合があります。

SLAM式AGVであれば、充電用の電源工事やアクセスポイントの設置など、導入に必要な工事を最小限に抑えることができます。ですので、大規模な工場ほど、SLAM式AGVの導入はメリットが大きいといえます。

SLAM式AGV導入によるデメリット

SLAM式AGVは比較的新しい技術であり、自律走行を可能にするための周辺環境のマッピングには膨大な情報を処理する必要があるため、装置の選定を誤ると情報処理に時間がかかりすぎてしまう、というデメリットがあります。

逆に、用途に対して過剰なスペックの装置を導入してしまうと、費用対効果が悪くなってしまいますので、適切な装置を選定することが導入における重要なポイントとなるでしょう。

SLAM技術の導入を検討の際は、経験豊富なエンジニアが7000人以上在籍するテクノプロ・デザイン社にご相談ください。解決したい課題や目的に応じて迅速・的確なソリューションを提供可能です。

SLAM式AGVの導入事例

SLAM式AGV(AMR)は、既に数多くの製造業の現場において導入され、工場内物流の効率化に貢献しています。以下では、SLAM式AGVの5つの導入事例を紹介します。

トヨタ自動車中国広州工場

トヨタ自動車は、効率的な材料輸送を実現するため、最終組立工場の材料輸送の自動化に着手し、工場の生産性を向上させました。

従来の運転方法では、ラインサイドのデポからトラクターを手動で運転して配車エリアまで行き、トラクターから材料トラックを1台ずつ手動で外して材料集積ステーションまで押し、空の材料トラックを1台ずつトラクターに接続してラインサイドのデポまで運転し、この作業を繰り返す必要があった。

スタンダードロボットは、お客様のニーズを理解した上で、トヨタ自動車向けに柔軟性の高いインテリジェント工場物流ソリューションをカスタマイズし、業界で初めてAMRとトラクタートラックのデカップリングとフッキングを完全に自動化し、ラインサイド倉庫での資材準備から配車エリアでの空・満タン資材トラックの交換、最後にラインサイド倉庫に戻るまでの全プロセスを無人化で完結することで、自動車産業の組立工場における最後の100メートルの資材分配の問題解決に取り組みました、自動車産業における最後の100メートルの物流の問題を解決し、自動車産業における物流自動化設備の高度化を推進した。

スタンダードロボットの3次元視覚認識技術やモーションコントロール技術と組み合わせることで、材料台車の位置にズレが生じた場合、ドッキング経路を調整して自動フックを完成させ、保管場所での材料準備からラインステーションでの空ビン・満ビン交換、最後に保管場所への帰還まで、全ループ無人運転が可能となりました。

長野計器

AspinaAMR導入前の課題はどのようなものでしたか?

生産現場各所への部品運搬業務では、物品を人が台車に載せて各エリアに配送する形をとっていました。当然積載量に限りがあるため、一日数回にも渡って工場内を往復し部品を運搬していました。また完成品の生産エリアから検査エリアへの運搬でも同様に、台車に積んで数回の往復をしていました。

「人による運搬」にかかる工数を少しでも軽減できないか?ということでAMRをはじめ各種自動運搬を検討していました。

AspinaAMRを導入してどのような効果がありましたか?

工数削減などの数値は具体化していませんが、これまで発生していた数分単位 ✕ 往復回数 の工数は確実に減っています。

元々、製品が完成するタイミングが不定期で、また1ロットの数量もオーダーごとに違っているため、エリアに仕掛かっている数量(検査に搬送する数量)は都度変化しています。そのため、これまではある程度仕掛品がたまるまで生産場所に保管し、台車1台に積めるだけ積んでから搬送をしていました。現在はAspinaAMRが勝手に搬送してくれ、1個でも搬送できるので、生産場所での仕掛・保管のエリアも削減できています。

引用:導入事例

株式会社MASSホールディングス

株式会社MASSホールディングス様は、美容室向けに化粧品や美容機器などの商品を販売されている美容ディーラーです。東京にある物流拠点East Logisticsでは東日本から中部地方の販売先に対して、1日で4千件、8万点前後の商品を出荷されています。

高額商品や特殊なオペレーションを必要とする商品は、通常の商品とは違うピッキングエリアで管理されています。しかしそのエリアに入れる作業者を限定していたため、少ない作業者がピッキング作業から出荷場がある通常ピッキングエリアまでの運搬という長い工程を担うことになり、高い負荷がかかっていました。

そこでMASSホールディングス様では往復の工程間搬送をKeiganALIに任せ、作業者はピッキング作業に集中するという方式を採ることで業務の効率化を図っておられます。

実際にKeiganALIをご活用いただいている現場からは、タブレットを使った操作が非常に簡単で覚えやすい、音声アナウンスにより現在位置や状況を把握しやすい、というお声をいただきました。

また、「性能面や機能面で伸びしろが期待できるAMRであり、他の物流センターへの導入も検討したい」と今後へのご期待もいただいています。

引用:導入事例

ホンダロジコム株式会社

今回ご紹介するラピュタPA-AMRの導入倉庫は、愛知県春日井市にある、ホンダロジコムの春日井高蔵寺物流センター。アパレル関連企業を荷主とした3PLで、Tシャツやスウェットパーカーなども取り扱っている物流センターです。これまでは、検品を含めた細かな作業を伴うピッキングを、台車を使ったマニュアルピッキングのみで行う人海戦術に頼っていましたが、人手不足の昨今、十分な人員配置ができないことも増えていました。そんな課題の解決を目指して、広さ2500㎡のエリアに2024年5月から20台のAMRを導入。既存のマニュアルピッキングと混在させながら、人とAMRとの協働作業を行っています。また繁忙期と閑散期でAMRを扱う人員を変えるなど、より生産効率を上げる運用も試みています。

引用:ホンダロジコム株式会社

アスクル株式会社

今回紹介する事例は、事業所向け通販や、個人向けの通販などを手掛けているアスクル株式会社です。

今回導入したのは、個人向け通販「LOHACO」(ロハコ)の東日本メイン拠点となる、埼玉県の「アスクルバリューセンター 日高」(AVC日高)。広大な敷地の中にある、700坪ものエリアに34台ものラピュタPA-AMRを導入し、運用しています。

2020年からAMR導入の検討をはじめ、2022年春より本格稼働を開始。その間の綿密なシミュレーションと要件のブラッシュアップにより、運用開始直後から短期間で現場とAMRとの協業がフィット。導入4ヶ月あまりで早くも導入前に行ったシミュレーションを上回る、高いパフォーマンスを出しています。

引用:アスクル株式会社(前編)

まとめ

SLAM式AGVは磁気テープやQRコードの貼り換えによるルート変更が必要だった従来の無人搬送車とは異なり、センサーによるGPS無しでの自律走行による柔軟なルート変更や、障害物検知による衝突の回避が可能です。一方で、適切なスペックの装置を選定できないと、費用対効果が悪化するリスクがあります。

SLAMにはさまざまな種類があり、用途に応じた適切な選定が重要になります。SLAM技術の導入を検討の際は、ぜひテクノプロ・デザイン社にご相談ください。全国30箇所以上の拠点から、解決したい課題や目的に応じて迅速・的確なソリューションを提供します。