IoTは今では、私たちの生活にも浸透してきている技術ですが製造業においても工場で取り入れられています。

本記事では、工場におけるIoTの導入のメリットや導入に当たっての課題とその対策について解説しています。

IoTの導入をご検討の方はAI技術やデータサイエンスにも多くの実績のある、テクノプロ・デザイン社にお任せください。最適なIoT導入をご提案します。

工場のIoTとは?課題と対策

本章では、工場におけるIoTの概要について解説します。

工場のIoTとは?

IoTとはInternet of Thingsの頭文字で、直訳は「モノのインターネット」です。様々なモノとインターネットをつないでデータや情報をやり取りする技術を指します。

近年では、一般家庭でもIoTが取り入れられていて外出先から家電を操作したり、ウェアラブル端末による健康管理など身近なものになってきています。

工場におけるIoTも各機械をネットワークにつなげることで、製造上のデータや製造状況をリアルタイムに把握したり遠隔で機械を操作することができます。

工場のIoTは、製造業において競争力を維持・向上するために日本でも取り入れられています。特に日本では人口減少による労働力不足が予想されているため、IoT導入による生産性の向上や業務効率化が求められています。

【参考記事】製造業におけるIoTについては、以下の記事でも詳しく解説しています。

工場のIoT化に対する課題と対策

製造業において取り入れることで多くのメリットがあるIoTですが、導入には多くの障壁があります。ここでは、IoT導入時に障壁となる課題とその解決策について解説していきます。

導入コストがかかる

IoT導入の課題の1つに、初期コストがかかることが挙げられます。IoTを初めて導入する場合、センサーなどのデバイスだけでなく稼働状況をモニタリングしてデータを収集するための基盤となる環境の構築も必要です。

対策としては以下が考えられます。

| ●サービスをよく比較し費用対効果が高いシステムから始める ●自社に必要なシステムに優先順位を付けて段階的に増やしていく ●自治体など、IoT導入のための補助金がないか確認する |

IT分野に精通した人材がいない

工場でIoTを導入・運用していくためには、導入計画の立案や業者との折衝、生産現場への利用方法の説明など、IT分野に精通しており、かつ、現場への理解もある人材が必要です。しかし、製造業においてITに精通した人材はまだまだ多くありません。

これらへの対策として以下が考えられます。

| ●社内でIT分野に精通した人材を育成 ●IoTの管理を外部委託する ●できるだけ負担の少ないシステムを導入する |

ネットワークシステムの構築が困難

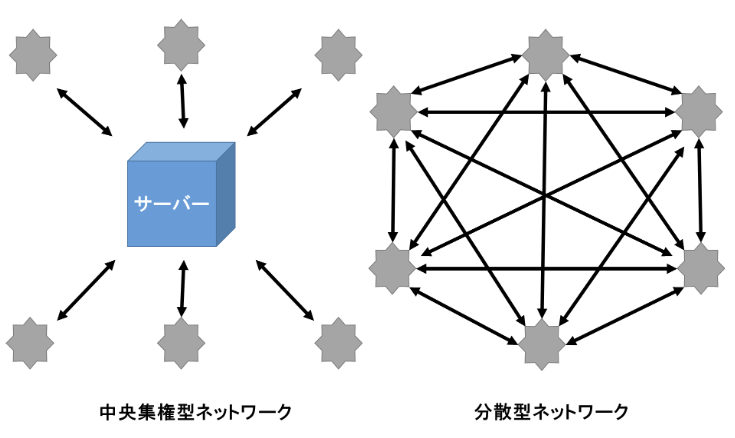

IoTでは工場全体からデータを収集・解析するため、ネットワークの処理容量が脆弱では処理の遅延が発生するなど十分に効果を発揮することができません。

これらに対して、以下のような対策が考えられます。

| ●分散型ネットワークを導入する |

一般に用いられている中央集権型のネットワークシステムではすべての情報が中央サーバーに集約されてしまうため、ネットワーク負荷が高くなってしまいます。そこで、大規模なデータを効率よく処理するためにはネットワーク上で複数のコンピューターを接続して高速な処理を行う分散型ネットワークを導入することでネットワークの負荷を抑えることができます。

スタッフが負担に感じる可能性がある

IoTを新たに導入する場合、新しい機器が増えたり今まで紙で管理していたものをパソコン上で管理するようになるなど、従来のやり方と変わります。また、自動化に伴う配置換えの可能性もあります。

現場スタッフの中にはこれらを負担に感じる人もいるでしょう。

これらに対して、以下のような対策が考えられます。

| ●現場の声を吸い上げられる体制を作る ●勉強会などを設定し新システムに対する苦手意識を減らす ●OJTの機会を増やす |

セキュリティリスクが増える

IoTを導入すると今まで、インターネットにつながれていなかった機器もインターネットにつながることになります。ネットワークの規模が大きくなることで、外部からの攻撃や情報流出などのリスクも大きくなります。万が一ネットワークに問題がおきれば工場全体の稼働ができなくなるかもしれません。

これらに対して、以下のような対策が考えられます。

| ●パスワードの管理や外部メモリの使用制限などの教育を行う ●通信データの暗号化 ●ゲートウェイの設置 ●アクセス制御 |

データ収集・分析が十分にできない

IoTを導入しても、データ収集や分析が適切に行われなければ最大限に活かすことができません。

目的もなく網羅的にデータの収集をしてもデータ収集や保存、分析のコストが大きくなるだけです。いざ分析をしようと思ったときに、実は必要なデータが取れていないということもあり得ます。

これらに対して、以下のような対策が考えられます。

| ●どのような目的で、どのようなデータを収集しなければならないかを明確にして運用する |

短期的にはIoT化の成果がわかりづらい

IoTは導入すればすぐに明確な成果が出るというものではありません。

適切なデータ収集や生産現場への新システムの浸透などを確認しながら段階的に自動化等を進め、徐々に結果につながっていきます。

一方で、初期費用などのコストや過剰な期待から、短期的な成果を求められる可能性もあるでしょう。

これらに対して、以下のような対策が考えられます。

| ●IoTの成果は長期的な視点が必要であることを周知する ●類似の成功例などとの比較検証を行い、方向性が間違っていないことを確認する |

古い設備がIoTに対応していない

工場では常に最新の設備を使用しているわけではありません。

新しい設備では最初からIoTに対応していて無線でネットワークにつなぐことができコンピューター制御できるものもあります。しかし、古い設備ではシンプルな機能しか持っていないものもあります。

IoT導入のために古い設備をすべて最新のものに入れ替えることはコスト面からみても現実的ではないでしょう。

これらに対して、以下のような対策が考えられます。

| ●レトロフィットIoTを活用する |

レトロフィットIoTは既存の設備にIoTの機能を備えた機器を後付けすることです。レトロフィットIoTによって使い慣れた設備を使用しながら工場のIoT化を進めることができます。

初めてのIoT化や、これまでに進めてきたIoT化がうまくいっていないなどの場合は、専門家に依頼することも効果的に進めるためにおすすめです。

テクノプロ・デザイン社なら、多くの技術領域に対応可能な7000人を超えるエンジニアを抱え、さまざまな需要にこたえてきた実績があります。

IoT導入の際にもぜひご相談ください。

工場のIoT化によるメリット

工場でIoTには多くの課題がありますが、上手く取り入れることで以下のようなメリットがあります。

| ●生産性の向上 ●生産体制の可視化 ●品質の向上 ●コスト削減 ●設備保全の効率化 ●人手不足の解消 |

これらを詳しく解説します。

生産性の向上

製造業において、利益を最大限確保するためには生産性の向上は必要不可欠です。

IoT導入により生産設備や稼働状況の監視、単純作業等が自動化されることで、生産性の向上が期待できます。

設備の異常を高い確実性で検知できれば、生産ラインの停止を最小限にとどめられる可能性が高くなります。また、稼働状況を常に把握できる状態であれば、いち早く問題を把握し、改善に向けた検討が行えるでしょう。

人間は機械に置き換えたり自動化が難しい部分を担うことで、それぞれの強みを活かすことが期待できます。

生産体制の可視化

工場をIoT化することで、生産量や各ラインの稼働状況、工場のエネルギー使用量などのデータを自動で収集することができます。

稼働状況等をデータにより可視化することで、作業工程の無駄の削減や改善活動などで重点的に取り組むべきポイントを明らかにできます。

品質の向上

IoTを導入することで、センサーやカメラを使用して生産管理や品質管理を行うことができます。人間が作業を行う場合にはヒューマンエラーは避けることができませんが、IoT化でこれらの管理業務を自動化することにより均一でミスの少ない管理が可能になり品質の向上につながります。

また、製品に不具合や欠陥が発生した場合でも、材料の入荷から製品の出荷までのデータを収集しているのでトレーサビリティが確保され対応を速やかにとることが可能です。

設備保全の効率化

IoTによって、設備保全業務を効率化することもできます。

IoT導入により、設備や生産機器の稼働時のデータを24時間常時モニタリングすることができるので、トラブル発生時には早期に対応することができます。

また、稼働時のデータを蓄積して解析することで機器にトラブルが起こる前にメンテナンスを行うことも可能になり機器の寿命を伸ばすことも可能です。

【参考記事】以下の記事ではAIを活用した異常検知について詳しく解説しています。

コスト削減

コスト削減ができることもIoT導入における大きなメリットです。

IoTを用いることで単純作業や点検業務など記録業務を自動化できるので、その業務にかかっていた人件費を削減することができます。

また、設備トラブルの早期対応や効果的なメンテナンスによる寿命延長などは、設備への余計なコストを抑えます。

収集したデータはすべてPC上にデジタルデータとして記録されるので、従来のような記録用紙が必要とされずペーパレス化によるコスト削減効果も期待できます。

人手不足の解消

IoTを導入すると、今まで人間が行っていた作業の多くを自動化・省人化することができます。

また、生産データの収集によって機器の稼働時間や人員配置を最適化することができるので同じ業務でもより効率的に行うこともできるようになります。

工場にIoTを導入する手順

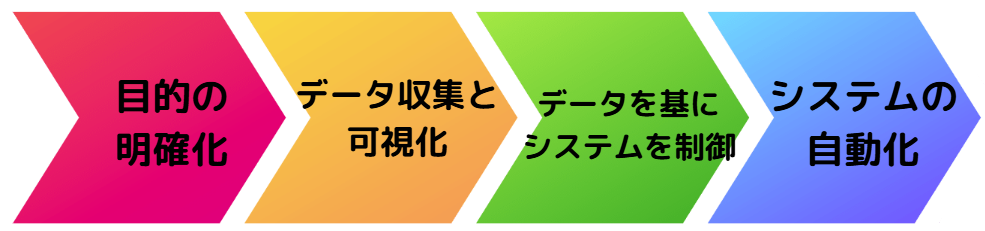

ここでは、工場にIoTを導入する手順を解説します。

目的の明確化

工場にIoTを導入するうえで重要なのが、何のためにIoTを導入するかを明確にすることです。IoT導入の目的は例えば以下のように様々ありますが、それぞれ必要となるデータは異なります。

| ●不良率の改善 ●設備保全の省人化 ●検査業務の自動化…など |

改善したいテーマを明確にした上で優先順位も検討し、効果的なデータ収集・分析を行えるようにしましょう。

データの収集と可視化

目的を明確にして課題を明らかにしたら、必要なデータを収集します。収集したデータはそのままでは数値の羅列になってしまうので、グラフ化などを行って視覚的にも理解しやすくする工夫も必要です。

グラフ化などを行うことで、今まで把握できていなかった問題点も明らかにできる場合もあります。

データを基にシステムを制御

データの可視化ができたら、収集したデータを基にしてシステムを制御します。

IoTを用いて製造ラインをリアルタイムにモニタリングすることで、製造中のパラメーターによって加工スピードを調整したり、異常なパラメーターを検知した間に製造されたロットを隔離するなどのシステムを構築することができます。

システムの自動化

IoT導入の最終目標は生産体制の自動化といっても良いでしょう。

データの収集・判断・対応までを人間の手を介さずにシステム上で一貫して行うことを目指します。

ただし、判断から対応までを含めた完全な生産体制の自動化を実現するためには大規模な設備投資など、リスクも大きくなってしまいます。そのため、一部の生産ラインやより効果的と思われる部門から段階的に進めていくと良いでしょう。

工場のIoT導入事例

最後に実際にIoTを導入した企業の成功例について見ていきましょう。

IoT導入で少人数での生産体制を確立

IoTを導入することで稼働状況を可視化し、365日24時間の生産自動化を実現した事例があります。

工場内に設置されたカメラやタブレットから稼働状況を確認できるようになり、トラブル発生時にも状況把握が迅速にできるようになったことで、夜間や休日などの少人数でも生産体制を確立できるようになりました。

IoTによるノウハウの見える化

熟練の技術者の仕事を各種センサーで記録したり、生産機械の微調整の履歴をデータとして記録することで、今までは言語化が難しく「見て覚える」しかなかった業務を標準化することができた事例があります。

熟練の技術者のノウハウを標準化することで若手社員へのスキル継承が容易になっています。

設備の異常をいち早く検知

生産設備の電流値を検知するセンサーを取り付けて、リアルタイムでモニタリングすることで、それらの値の変化から設備の故障を事前に察知できるようになった事例もあります。

故障してから修理を行うと費用や時間がかかってしまいますが、異状を事前に察知してメンテナンスを行うことで故障を防ぎ設備の寿命を延ばすこともできます。

まとめ

工場におけるIoT導入のメリットと導入時の課題、導入事例について解説しました。工場でIoTを導入するために解決するべき課題は多くありますが、IoTには生産性の向上やコスト削減など多くのメリットもあります。

IoT導入の際には、テクノプロ・デザイン社にご相談ください。

多くの技術領域に対応した7000人を超えるエンジニアを抱え、多領域の需要にこたえてきた実績があります。