モデルベース開発とは、システムを構築する制御・制御対象のモデルを作製し、コンピューター上でシミュレーションすることで、検証と設計開発を同時並行で進める手法です。

この記事は、モデルベース開発の基本から、必要性や事例、HILSやMILSなどのさまざまなシミュレーション手法について徹底解説しています。また、導入のポイントについても紹介しているので、これからモデルベース開発を始めたいと考えている方はぜひ参考にしてください。

一方、モデルベース開発の導入には、経験豊富なエンジニアの存在が欠かせません。テクノプロ・デザイン社ならモデルベース開発の支援はもちろん、システムやツールの選定、人材育成やコンサルティングにも豊富な経験と実績があります。

モノづくりからIT産業まで幅広いテクノロジーに秀でた8000人を超えるエンジニアを有し、日本全国に展開している拠点から、確実なソリューションを迅速に提供します。

お気軽にご相談ください。

モデルベース開発とは?

この章では、モデルベース開発の概要や特徴を解説します。

モデルベース開発とは

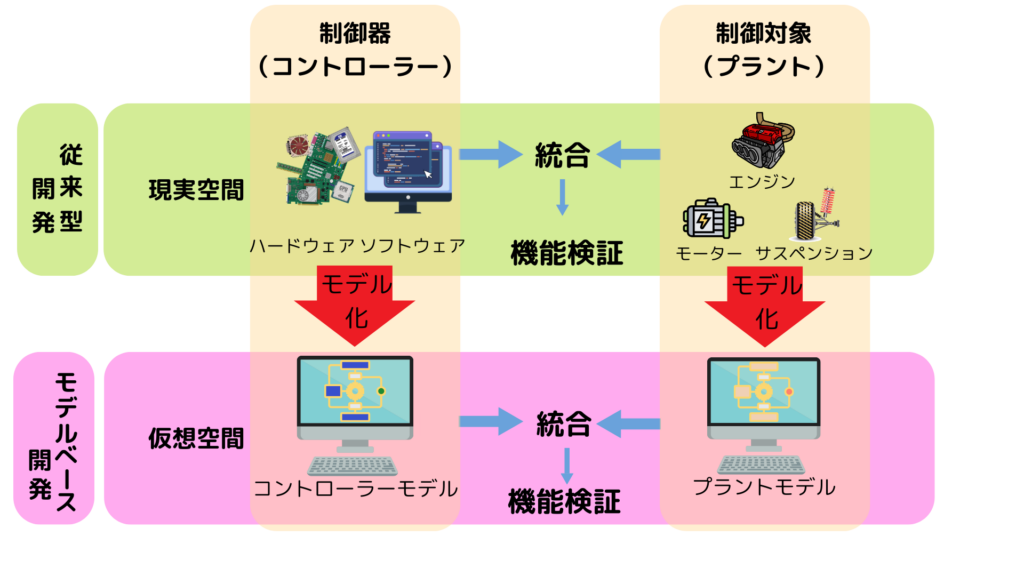

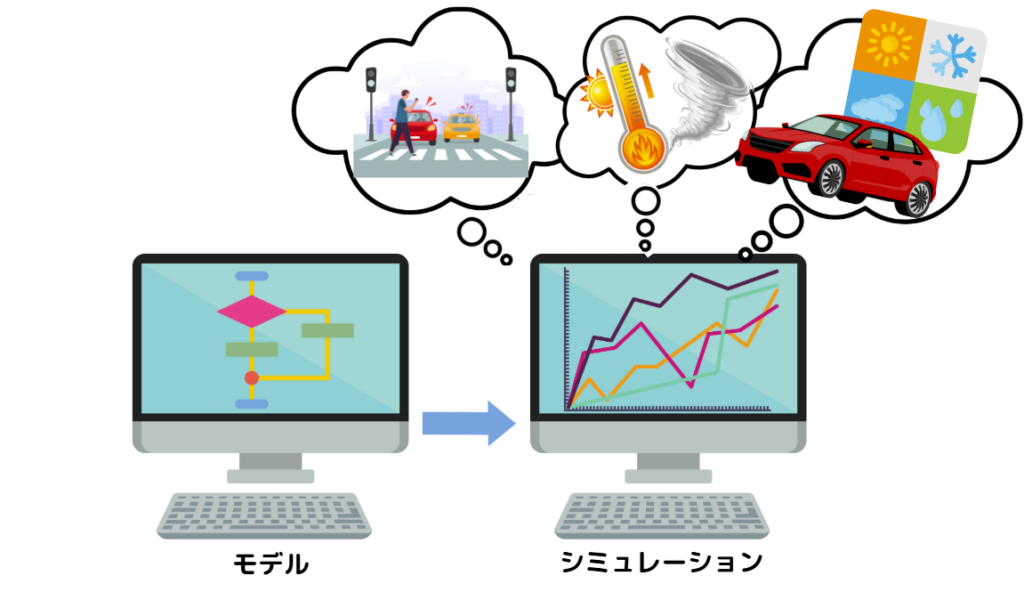

モデルベース開発とは、システムを構築する制御・制御対象のモデルを作製し、コンピューター上でシミュレーションすることで、検証と設計開発を同時並行で進める手法です。「Model Based Development」の頭文字を取った「MBD」とも呼ばれています。

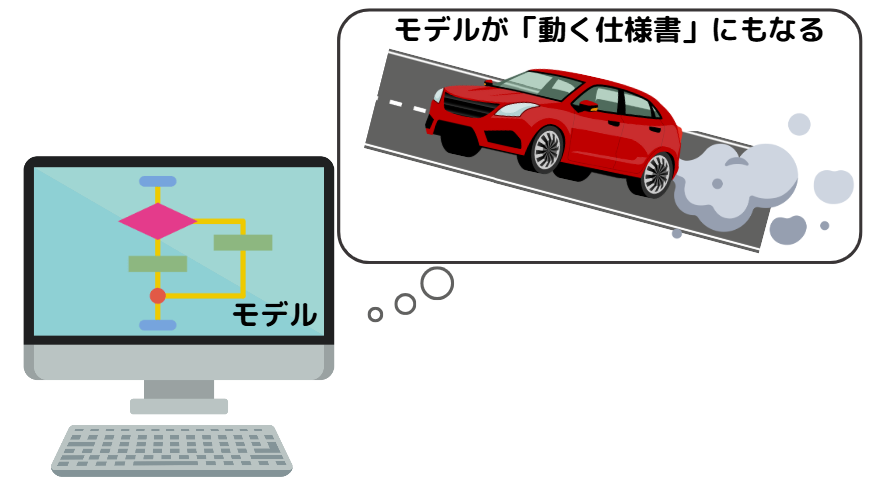

モデル化には、「MATLAB」「Simulink」などのソフトウェアが使われます。モデルはシミュレーションの対象となるだけでなく、仕様書としての役割も果たします。

自動車業界における有用性が広く認識され、昨今では医療機器や鉄道業界、ロボット開発にもモデルベース開発が導入されはじめています。

モデルベース開発の特徴

モデルベース開発には以下のような特徴があります。

モデルが動く仕様書になる

モデルはコンピューター上で現実と同様の仕様で再現される「実行可能な動く仕様書」になります。

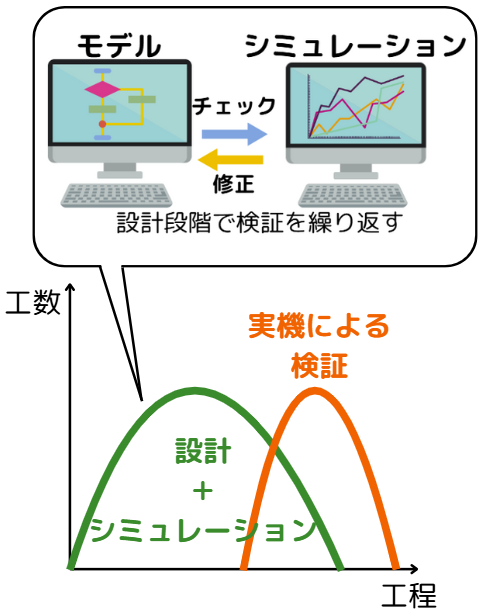

モデルを利用することで設計段階から繰り返しシミュレーションを実行できるため、従来型開発で発生していた開発段階での手戻りを解消できます。開発工数の大幅な短縮、効率の良いシステム開発や品質向上、コストの削減が期待できます。

シミュレーションによる検証

従来型開発で検証を行う場合、試作製作後に行う必要がありましたが、モデルベース開発ではモデルを活用することで設計段階からシミュレーションが可能です。従来よりも早期に検証可能なため、大きな手戻りの防止や開発工期の短縮が期待できます。

コンピューター上でシミュレーションを行うため、フィードバックと改善が容易、シミュレーションを手軽に繰り返し行える、実機では環境や条件をそろえるのが難しい検証も実行できる、検証までの手間がかからない、といったメリットがあります。

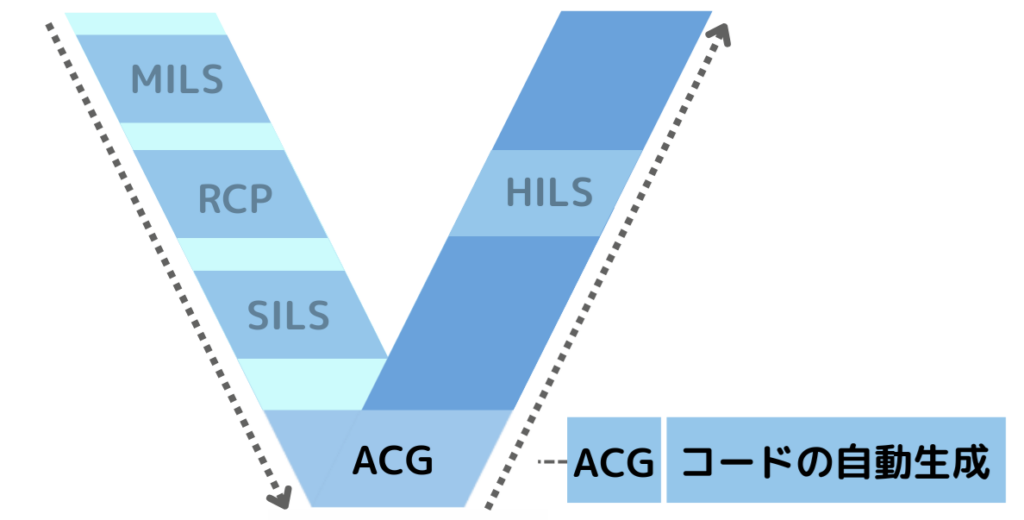

自動でコードを生成(ACG:Automatic Code Generation)

モデルベース開発では、モデルからコードを自動生成する「ACG」を使用できます。

人の手によってプログラミングを行う必要がないため、コード生成の時間や工程の削減、人為的ミスの防止につながります。

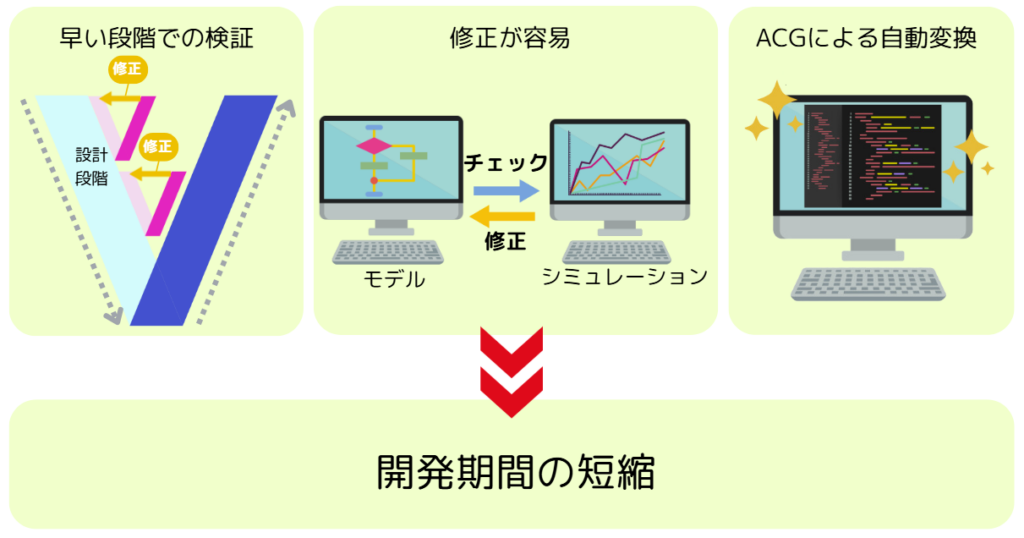

開発期間を短縮できる

モデルベース開発は、実機の完成を待たずに設計の早い段階からシミュレーションによる検証ができます。

そのため手戻りが防げるだけでなくエラーの箇所をすぐに把握し修正や改善でき、従来型開発と比較し開発期間を全体的に短縮可能です。

また、ACGによりプログラミングコードを自動生成できることも開発期間短縮につながります。

モデルベース開発が求められる背景

モデルベース開発は、さまざまな分野で開発手法として導入が進められています。モデルベース開発が求められる背景について解説します。

検証のための実環境が準備できないケースにおける必要性

従来型の開発では、検証は実環境を準備する必要があります。

一方で、検証のための実環境を準備することが難しいケースでは、シミュレーションによる検証が有効です。

シミュレーションによる検証は、アポロ計画において月面での試験を地球で実施できない等の理由から求められるようになったという経緯があります。

現在では実環境の準備が困難なケースはもちろん、時間的、費用的コストも低く抑えられることからモデルベース開発が求められるようになってきています。

問題解決のための速やかな技術革新の必要性

自動車業界は、環境問題に対応するためのEV車やPHV車、人手不足解消のための自動運転技術など、社会問題に対応するために速いスピードでの技術革新が求められる業界です。

社会のニーズは目まぐるしく変化します。ニーズに応えるために自動車業界では研究開発のスピードアップが欠かせません。品質を向上させつつ研究開発のスピードを早めるためには、設計段階からシミュレーションが可能で手戻りを少なくできる、実機の開発を待たずにソフトウェア設計が可能となるモデルベース開発の手法が必須となります。

モデルベース開発は、このようなニーズの高まりとともに進化し、その有用性が広く認識されるようになりました。

規制強化やISO 26262への対応

規制強化によって検証項目が膨大になることへの対策にも、モデルベース開発は有効です。

従来型の開発手法では、検証項目に沿って以下のように製品サイクルを繰り返すため、項目が増えればリードタイムが大幅に増加します。

| 試作品の製作⇒検証を繰り返す⇒評価を設計にフィードバックする⇒フィードバックをもとに試作品の製作 |

一方、モデルベース開発なら、規制強化などにより検証項目が膨大になってもモデルを使用すれば設計段階から繰り返しのシミュレーションが可能です。

自動車用機能安全規格「ISO 26262」への対応も、モデルベース開発が求められる要素のひとつです。ISO 26262 は、機能安全の国際規格である「IEC61508」を自動車向けに適応させたもので、自動車に搭載される電気/電子制御システムが対象となる、機能安全規格となっています。

機能安全とは、厚生労働省では「機械の目的のための制御システム以外に付加される制御システムの部分で、 安全を実現する部分で実現する安全機能」としています。(引用:機能安全をご存知ですか⁉|厚生労働省)フェールセーフ機構を設けることで、故障や不具合が発生しても、自動車に乗っている人や周辺にいる人への危険を許容可能なレベルに低減することを目的としています。

自動車業界では、2011年11月に制定されたISO 26262を今後も標準として遵守していくと予想されます。従来型の開発手法では、ISO 26262の規格にて推奨されている、トレーサビリティの確保やシミュレーションやフォールトインジェクションによる検証への対応が難しいといえます。モデルベース開発を採用することでISO 26262の規格への対応も可能となりました。

部品の標準化

自動車や航空機業界では、部品のサプライヤ間で部品の低コスト化、短納期化、品質維持を目的とした標準化が進められています。将来的にモデルベース開発が開発手法として定着し、標準化が進むと、今度はモデルの流通が予測されます。自動車メーカーがサプライヤの部品を評価する方法として、モデルの提示を求めるようになるためです。

サプライヤがモデルを提示することで、以下のようなメリットがあります。

| 自動車メーカー側のメリット | シミュレーション上で部品のモデルを使って評価ができる |

| サプライヤ側のメリット | 試作品提供前にモデルでメーカー側の評価が受けられるため、開発の早い段階で製品でのフィードバックが可能 |

メーカーとサプライヤ側両方で開発期間の短縮やコストの削減といったメリットが受けられるモデルベース開発は、部品の標準化の点でも今後拡大していくと予想できるでしょう。

モデルベース開発と従来型開発の違い

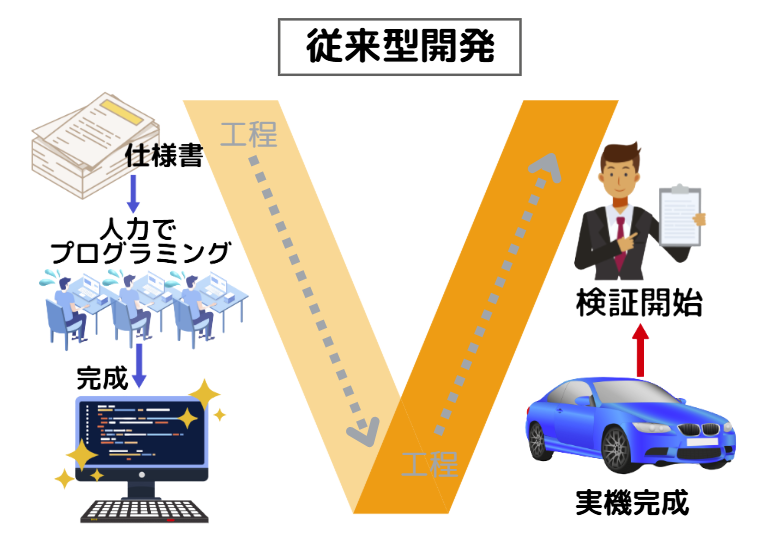

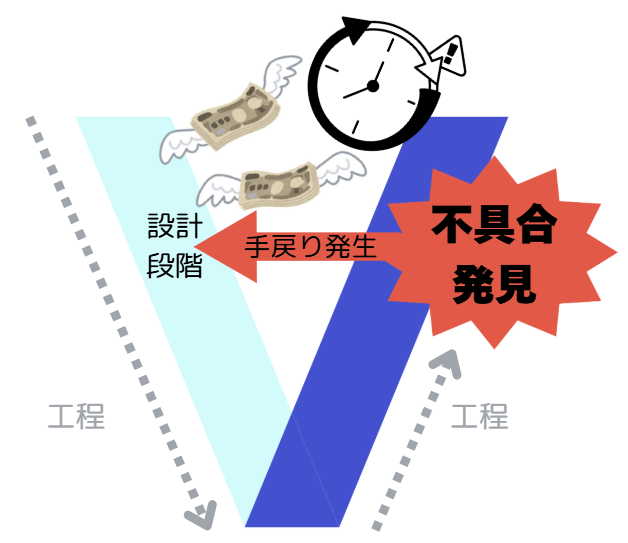

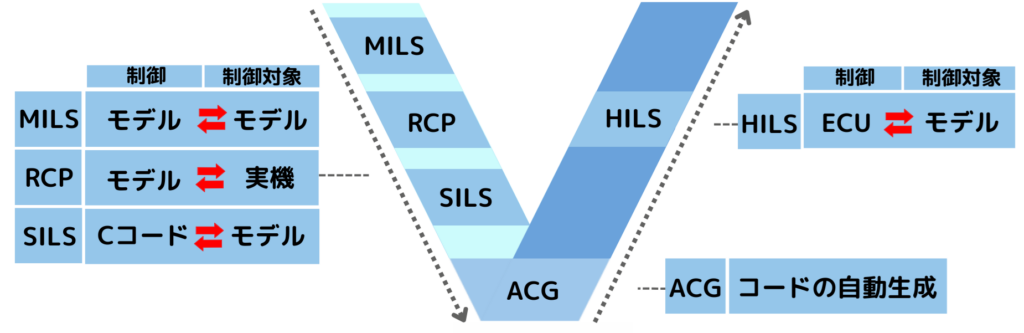

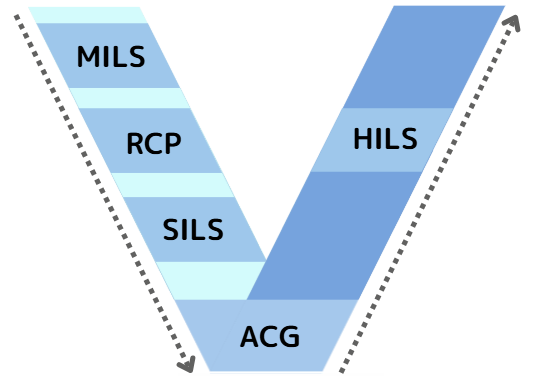

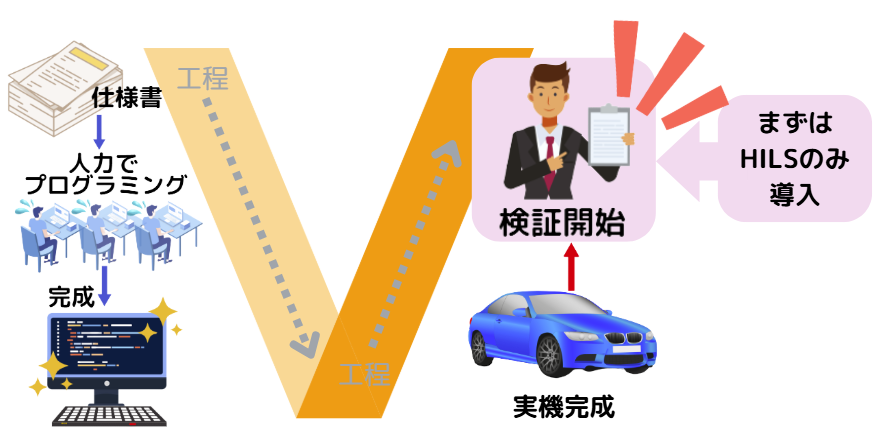

開発の工程は、開発工程が上流から下流、対応するテスト工程が下流から上流に向かって行われることから「V字モデル」と呼ばれています。

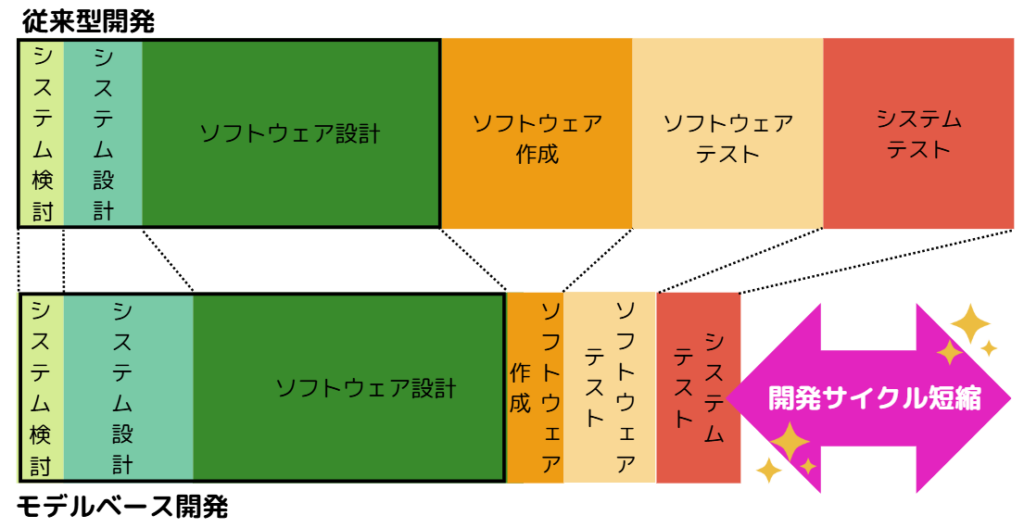

従来型開発では、紙の仕様書をもとに設計(コーディング)を行い、実機(プロトタイプ)完成後にハードウェアと検証します。そのため、要件定義、詳細定義、基本設計の開発工程を辿ってからプログラミングを行い、単体結合テスト、システムテスト、実機評価のテスト工程に入るのが特徴です。

テスト工程を開発の後半に行うことになるため、不具合が見つかった場合の影響が大きいという問題があります。

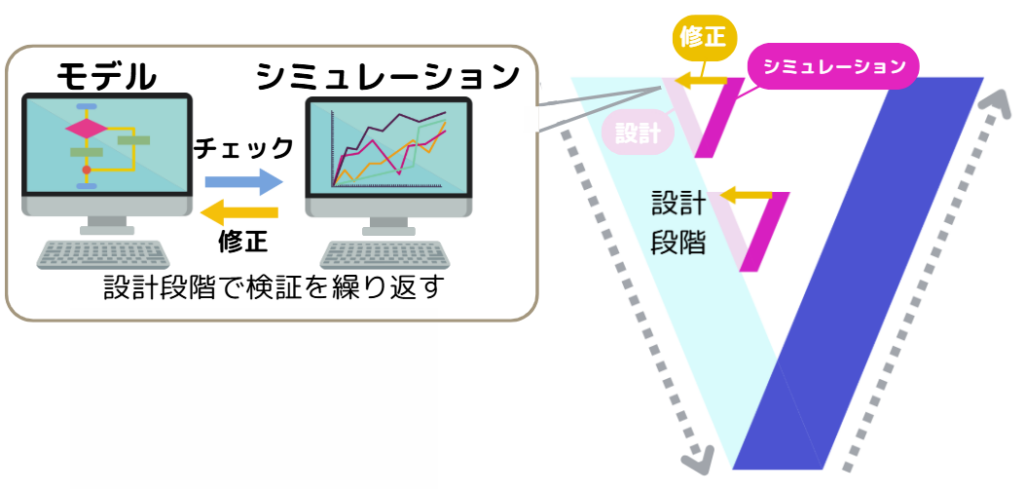

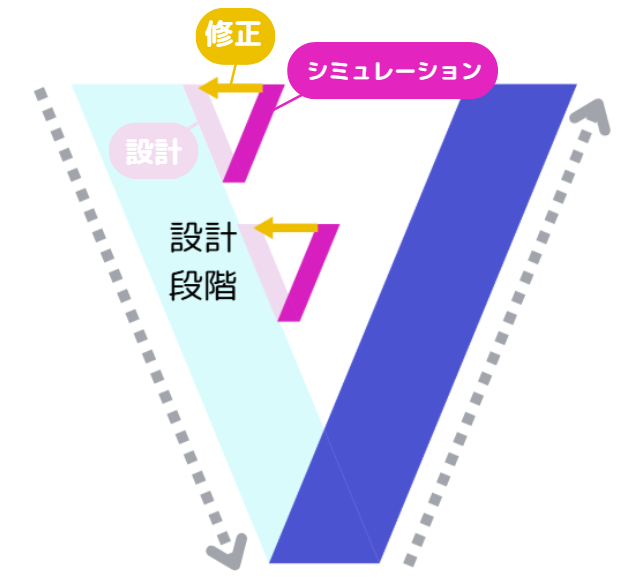

一方、モデルベース開発では仕様書を「モデル」で作成するところから、従来型開発と大きく異なります。モデルは「動く仕様書」とも呼ばれ、仮想空間でシミュレーションを進めながら開発と検証を繰り返します。要件定義、基本設計、詳細定義後にMILSやRCP、HILSなどのツール(※)を利用してシミュレーションを実行することが従来型開発とモデルベース開発の大きな相違点です。

従来型開発では実機(プロトタイプ)の完成を待ってからの検証であったのに対して、モデルベース開発では、モデルを利用することで設計工程での検証が可能なのです。

また、従来型開発では人力で行っていたプログラミングを、モデルベース開発ではACG(※)を使いコードを自動生成することも違いのひとつです。

※MILSやRCP、HILS、ACGなどのツールについては、4章で詳しく解説します。

モデルベース開発のメリット・デメリット

ここでは、モデルベース開発のメリットとデメリットについて解説します。

モデルベース開発のメリット

モデルベース開発を取り入れることで、従来型開発と比較し、下図のようなメリットが得られます。

以下で詳しく解説します。

設計段階で妥当性を検証可能

| 従来型開発 | モデルベース開発 |

|  |

| 実機製作後に検証するため、不具合発覚による手戻りの影響が大きい | 実機製作前の設計段階で検証できるため、修正の影響は少ない |

モデルベース開発では、設計段階で妥当性検証が実施できることが大きなメリットです。妥当性検証とは、製品やシステムが顧客や利害関係者のニーズを満たしているかを確認するための検証です。

従来型開発では、製品やシステムが完成する前に妥当性を検証することができませんでした。モデルベース開発では、モデルを使って設計段階でシミュレーションや妥当性検証を行えるため、検証用の実機作製の時間や費用を大幅に減らすことが可能です。

開発サイクルを短縮できる

モデルベース開発は、開発サイクルや開発納期の短縮から変化の早い市場ニーズに対応し、製品の優位性を確保することが期待できます。

モデルベース開発では、設計段階でシミュレーションを繰り返すため従来型開発と比較すると下図のように時間がかかりますが、V字開発後半のテスト段階で手戻りを防ぐことができ、全体として開発サイクルの短縮につながります。

製品の開発サイクル短縮は、自動車だけでなく製造業全般の傾向でもあります。製品の開発サイクルを短縮できるモデルベース開発は、製造業全体に拡大が進むことが予想されます。

静的検証・動的検証を重ねられる

モデルベース開発では、静的・動的の詳細な検証を繰り返し行えるというメリットもあります。

| 動的検証 | モデルを実行してその動作を確認する手法。 |

| 静的検証 | モデルを実行しないでモデルの品質を確認する手法。静的解析ツールを使用する。 |

これらを繰り返すことで、要求や仕様、指定された条件などはもちろん、規制に対しても適合しているかを高い精度で評価できます。

従来型の開発手法では、ソフトウェア設計時点では上位のシステム設計との動的検証のみしか実行できませんでした。動的検証の評価のみをもとに設計すると、検証の実行者の裁量やレベルが設計の品質に影響してしまうことがあります。

モデルベース開発ではソフトウェアの設計書となるモデルを活用した動的検証が可能です。シミュレーションによって動的検証を行うため、検証の実行者に左右されない、定量的な評価が得られます。

また、従来型開発ではテストケースの期待値の算出を手計算で行っていたため、期待値を出すのに時間がかかりましたが、モデルベース開発では、システム設計時のシミュレーション結果をそのまま期待値として使用できます。

自動車産業における自動運転や先進運転支援システム、コネクテッドカーなどの自動運転レベルの高い製品やシステム開発時も、モデルベース開発ならコンピューター上で何度でも静的・動的検証を重ねることが可能です。

実機では難しい検証も行える

モデルベース開発では、モデルを対象にシミュレーションを行うため、実機では難しい検証も実行可能です。

特に自動運転システムなどは運転操作の判断を人間ではなくソフトウェアが行います。製品開発では、さまざまな走行シーンや万が一の故障やトラブルを想定した、膨大な量のシチュエーションを検証しなければなりません。

モデルベース開発でのシミュレーションでは、システムの欠陥を意図的に作成し、検証する故障注入検証も可能です。実機を対象に故障注入検証を実施しようとすると、欠陥や故障、トラブルの作成が最初のハードルとなります。さらに故障注入検証の結果によっては実機が破損し使用できなくなるため、検証のたびに実機を製作する期間やコストも発生してしまいます。

故障注入検証を行うことで、安全性をはじめとした品質向上につながります。

開発過程を可視化できる

モデルベース開発は、開発経路・経緯が追跡可能なトレーサビリティの面でもすぐれています。

従来型開発では、たとえばコーディング後のプログラムにミスが発覚すれば、その場でプログラムのミスのみ修正し、仕様書や設計書へのフィードバックは行わないことがあります。その結果、仕様や設計上のミスが開発段階で発覚し、大きな手戻りとなってしまう可能性があります。

モデルベース開発では、作成したモデルそのものが動く仕様書となるため、開発経路や経緯がそのまま可視化でき、ミスのある場所を的確に判別できます。自動コード生成によってソースコード上も可視化が可能です。

モデルを再利用可能

モデルベース開発で作成したモデルは、再利用が可能です。また、モデルは動く仕様書でもあるため、モデルを再利用する際に仕様書を改めて作り直す必要もありません。

たとえば「Simulink」で作られたモデルなら、ブロックをコピーすれば簡単にプログラムや仕様書を取り込み、すぐにシミュレーションを行うことができます。モデルの複製はもちろん、改良も容易です。

モデルを繰り返し再利用したり、作ったモデルを共有できる仕組みを作ったりすることでブラッシュアップされたより精度の高いモデルを作成することも可能です。精度の高いモデルは、企業の財産となります。

【参考記事】モデルベース開発のメリットについては、以下の記事でも詳しく解説しています。

モデルベース開発のデメリットや課題、解決方法

モデルベース開発は大きなメリットがある一方で、以下のようにデメリットや課題もあります。

ここでは、モデルベース開発で発生するデメリットや課題を、解決方法とともに解説します。

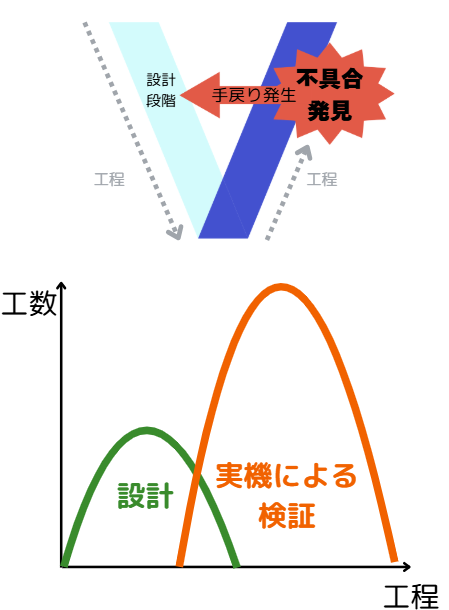

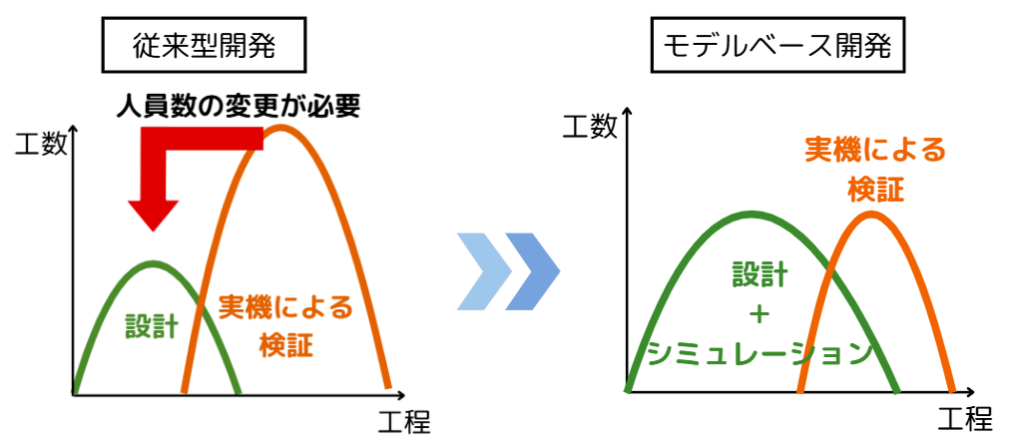

設計段階の工程増加

モデルベース開発は、ソフトウェア開発の「V字プロセス」の右側の検証段階を先に行うことになり、従来型開発と比較すると設計段階での工程が増えるというデメリットがあります。

従来型開発は実機の作成後にハードウェアと合わせて検証を行うため、開発の後半に時間がかかることが多いのに対して、モデルベース開発は設計段階から検証を繰り返すため、開発前半に時間がかかります。

モデルベース開発導入直後はこれまでの開発全体のバランスが崩れる可能性があることを想定しておきましょう。

また、モデル作成で発生する作業も設計段階への負担につながります。たとえばシミュレーションを目的とした開発対象のモデル(制御モデル)と別に、制御される対象となるモデル(プラントモデル)も作成する必要があります。モデル作成のための技術を習得する時間も発生するでしょう。

| 従来型開発 | モデルベース開発 |

|  |

| 後半の検証に時間や労力、コストがかかる | 前半の設計にシミュレーションが加わるため時間や労力がかかる |

モデルベース開発の設計の負担を少なくする方法のひとつに、以下のような方法があります。

| ・組込み開発プログラムを分析し、埋もれている要求の分析や抽出を行う ・仕様書や設計書のメンテナンスを行う ・ドキュメントやモデルを用いて現場の勘や経験を可視化し資産とする ・市販されている開発モデルの中から条件が合うものがあれば購入を検討する |

モデルベース開発のための教育や人材が必要

モデルベース開発は、専門的な技術やツールを活用して開発を進める手法です。モデルベース開発の経験がないエンジニアに対して新しい技術やツールの使い方を習得するための教育を行う必要があります。

社内でモデルベース開発のための教育が難しい場合は社外から専門的な知識やスキルを持つエンジニアを採用する方法も考えられます。将来的にモデルベース開発を進めていくのであれば、既存スタッフの育成は必須でしょう。

モデルベース開発のための教育には、以下の方法があります。

| ・操作マニュアルや業務手順などを整備する ・教育プログラムを体系化して推進する ・国内外のモデルベース開発導入の成功事例をベストプラスクティスとして学ぶ ・導入支援サービスを活用する |

利用可能なリソースを最大限活用し、開発システム全体のエンジニアのスキルアップやノウハウの蓄積を実現させましょう。

テクノプロ・デザイン社なら、全国30か所以上の拠点から7000人以上の経験豊富なエンジニアがモデルベース開発の導入をお手伝いします。システムやツールの選定、MBDの構築の支援はもちろん、人材育成やコンサルティングもお任せください。

これまでの人員配置からの変更が必要

モデルベース開発は従来型開発よりも設計の工程数が多くなることから、開発体制や人員配置の見直しが必要です。たとえばモデルを扱う設計者や技術習得をフォローする人材を増やすことが必要になります。従来型開発からモデルベース開発へ切り替える際には、既存の検証工程に従事していたエンジニアを減らして、設計者を増やすことになります。

教育、育成、配置転換などを組織全体で取り組むことが重要です。

費用対効果がすぐには得られない

費用対効果は、モデルベース開発を導入してもすぐに得られるわけではなく、導入後効果検証を繰り返しながら、徐々に成果を上げていくことになります。

効果検証を続けても費用対効果が感じられないときには、適切なツールが選定できていない、導入後にさまざまな問題が起こってしまいモデルベース開発が現場に定着しないなどの要因が発生している可能性があります。

モデルベース開発の目的が明確でないと、物的環境・人的環境が適切に整えられていないことが考えられます。導入目的を明確にし、目的に合った適切なツールの選択や環境設定を行うことが重要です。

【参考記事】以下の記事では、モデルベース開発で発生する課題と解決方法を詳しく解説しています。

モデルベース開発におけるさまざまなシミュレーション手法|MILS / HILS / SILS / RCP / ACG / S-PILS

モデルベース開発では、設計段階でシミュレーションを行います。従来型開発にはない、モデルベース開発独自のシミュレーション手法を順に解説します。

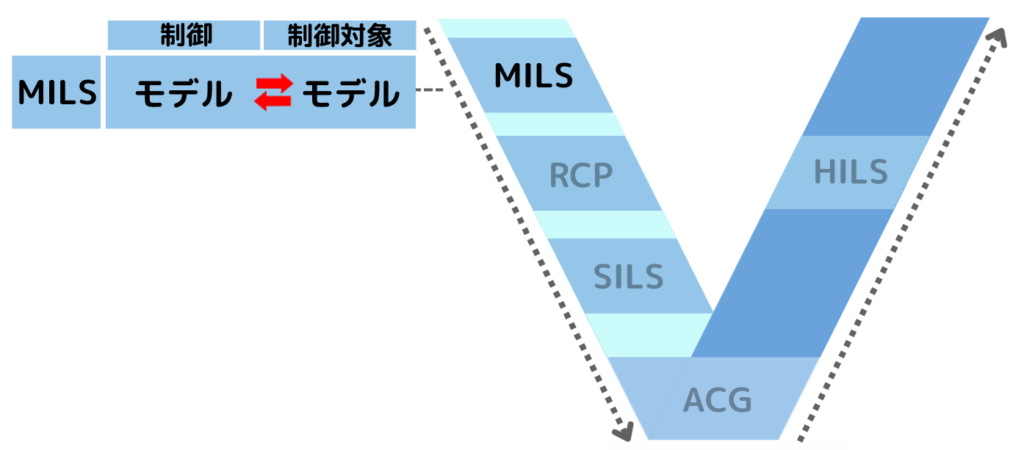

MILSとは

「MILS(Model In the Loop Simulation)」とは、モデルで表した開発対象の制御ロジックと制御対象のモデルで、仮想シミュレーションを行う工程です。

制御仕様の決定など、開発上位で用いられています。

MILSにおいて制御ロジック(装置)はコントローラー、制御対象はプラントと呼びます。コントローラーとプラントの双方がモデルによって構成されていることが特徴です。制御システムのモデルを「制御モデル」、制御対象のモデルを「プラントモデル」と呼びます。

MILSではすべてをモデル化し、コンピューター上でシミュレーションを行うため、パラメーター、条件、設計、システム構成を自由に変更できることがメリットです。実機のように検証機材の物理的な破損を考慮する必要がないため、極端かつ大胆な条件・設計変更上でのシミュレーションもできます。システムの振る舞いも、コンピューター上で即時に確認可能です。

MILSによって早期に机上検証が実現するため、設計の手戻りを極力抑えられるでしょう。ただし、MILSはすべてをモデル化し、仮想上でシミュレーションを実行するため、ハードウェアが原因のエラーや、実行時間が関連する検証はできないことに注意が必要です。

【参考記事】以下の記事では、MILSとHILSの違いについて解説しています。

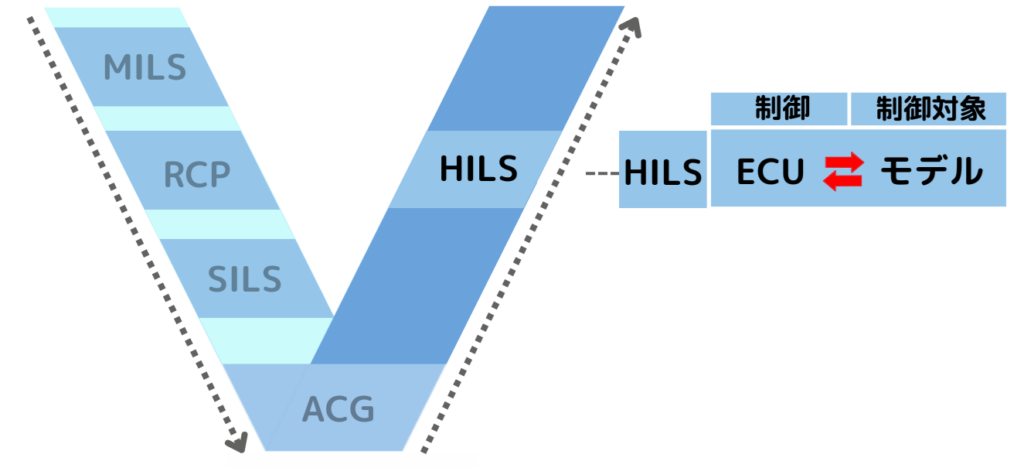

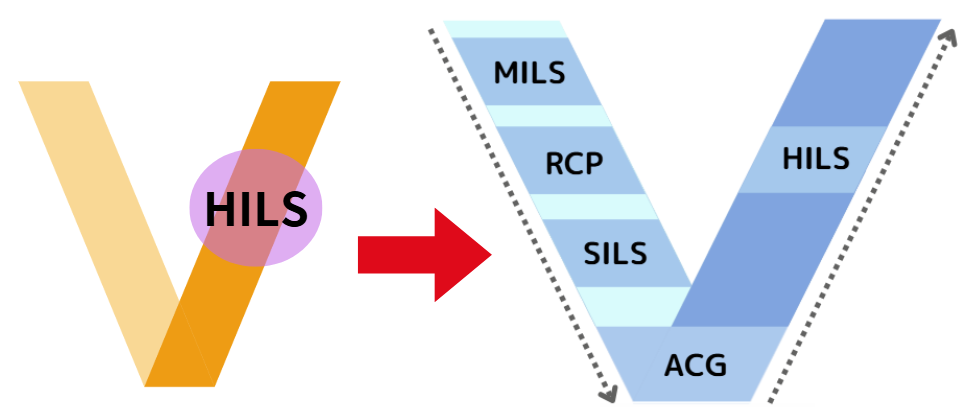

HILSとは

「HILS(Hardware In the Loop Simulation)」では、MILSにおいてモデル化した中の一部をハードウェアに置き換え、検証を行います。検証で用いられる専用ハードウェア(リアルタイムシミュレータ)のことも、HILSと呼ばれています。

HILSでは、装置を制御する電子制御ユニット「ECU(Electric Control Unit)」を検証に活用し、入出力インターフェースを備えたHILシミュレーターにモデルを実装して使用します。

MILSではすべてモデルを使ってシミュレーションするため、装置の動作や物体の運動における摩擦係数の変化など、記述できない要素もあります。

HILSでは、モデルだけではシミュレーションできない、実時間での検証が必要な要素を、モデルを実装した専用ハードウェアによって検証を行います。

HILSは、ECUのテストを試作機が完成する前に行えるため、試作機製作費用の低減に役立ちます。細かな検証と修正の工数は増えるものの、異なるプログラムの動きを短時間で試行できるため、実機評価後の手戻りの減少も期待でき、開発全体のスピードアップとコストダウンにもつながります。

なおHILSは、従来型の開発プロセスのまま一部の検証に導入することも可能です。将来的にモデルベース開発を取り入れたい場合、まずはHILSのみ取り入れてみてはいかがでしょうか?

【参考記事】以下の記事ではHILSの導入事例について解説しています。

HILSのメーカー製品については以下の記事で紹介しています。

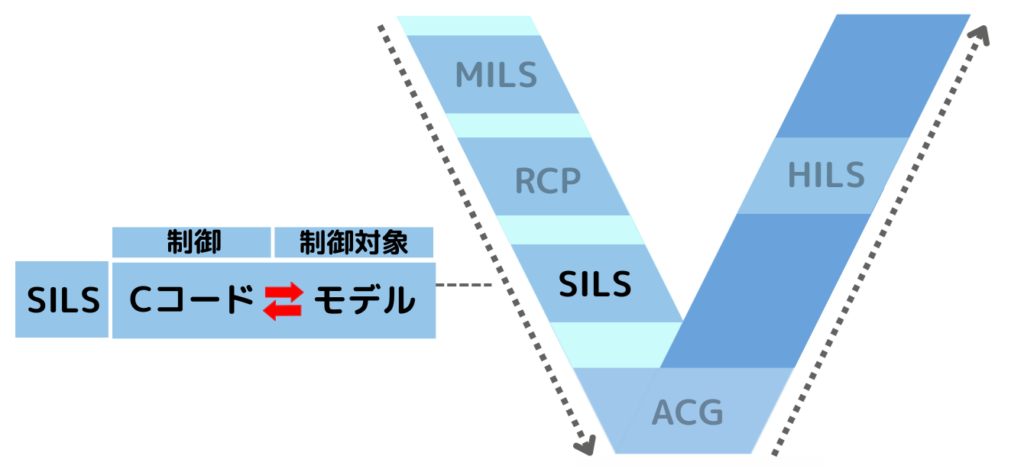

SILSとは

「SILS(Software In the Loop Simulation)」とは、制御コードとプラントモデルで構成された検証環境です。制御コードはMILSの制御モデルをC言語等のソースコードに変換したものを使います。制御対象はMILSと同じ、プラントモデルです。

SILSでは、MILSで検証済みの制御モデルのロジックを、ソースコードへと変換した影響を検証します。SILSによって検証が済んだ制御コードは、IOやマイコンなどを制御する他のコードと結合し、ECUソフトウェアになります。SILSは制御ロジックの検証に強く、ソフトウェアの動作確認に利用できます。 PC上の統合開発環境で、ステップ実行も利用できます。

MILSが開発工程の序盤に属する設計工程で利用されるのに対して、SILSは中盤の詳細設計、製造/実装で主に用いられています。

【参考記事】以下の記事では、MILS、HILS、SILSの違いについて解説しています。

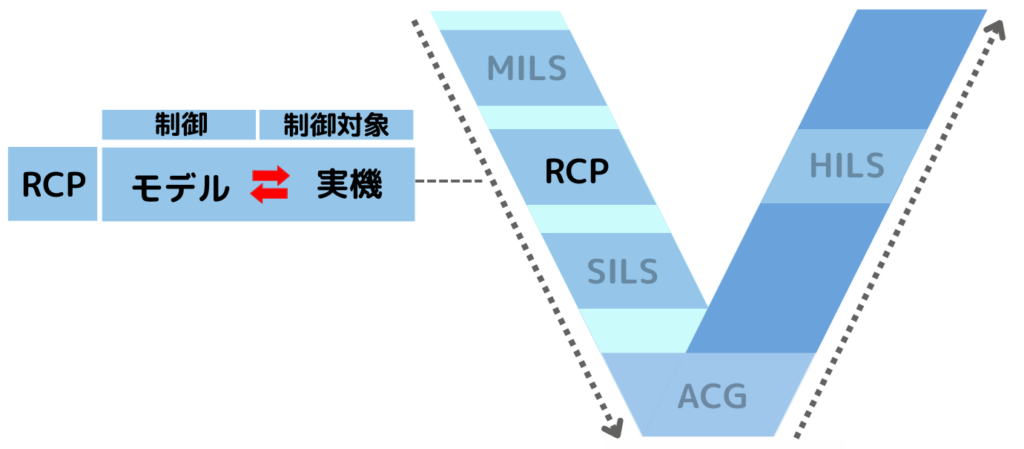

RCPとは

「RCP(Rapid Control Prototyping)」は、汎用の制御対象(ハードウェア)に制御モデルを接続し、制御設計の最適化をはかります。

MILSにおけるプラントモデルが想定通りに作成されているかについて検証したり、実機プラントが複雑でモデル化が困難なケース等に活用されます。

自動車開発を例に挙げると、汎用エンジンやトランスミッションに制御モデルを接続し、動作確認を行うときに使われるのがRCPです。

RCPではMILSでは対応できない、モデルを使ったシミュレーションだけでは確認不能な項目のチェックができるため、必要な機能の早期見極めが実現できます。

ACGとは

「ACG(Automatic Code Generation)」とは、コードの自動生成のことです。モデルベース開発ツールの拡張機能を使います。たとえばMATLABでは、Embedded CoderがACGに該当します。

ACGによって手動によるプログラム生成が削減でき、業務の効率化やコーディングの人的ミスの防止につながるのがメリットです。ただし、意図しないコードが生成されることもあるため、通常レビューを行い、細部を調整しながら運用します。

S-PILSとは

「S-PILS (Simulated Processor In the Loop Simulation)」とは、対象のプロセッサのモデル(仮想マイコン)を活用し、ソフトウェアを検証するシミュレーション環境のことです。

OSや制御ソフトウェア、ドライバ等の基盤ソフトウェアは実物を使い、周辺プラントを含めた環境はすべてPC上でシミュレーションできます。

【参考記事】モデルベース開発のシミュレーション手法の違いやそれぞれのメリットは以下の記事でくわしく解説しています。

【自動車以外も!】モデルベース開発に向く分野・不向きな分野

モデルベース開発は、元々は自動車業界に広がった開発技術ですが、現在では自動車業界だけにとどまらず、さまざまな分野に広がり始めています。

ここではモデルベース開発に向いている分野と、向かない分野について紹介します。

モデルベースに向く分野

モデルベース開発に向く分野は以下の通りです。

| 検証を繰り返す必要がある分野 | 安全性などを目的に繰り返しの検証が必要な分野は、モデルベース開発との親和性が高い 例)自動車産業、航空産業・宇宙産業(航空機、衛星、ロケットなど) |

| すでに実機計測データが蓄積されている分野 | 実機計測データが蓄積されている分野は、データをモデルに置き換えるだけでよいのでモデルベース開発への転換がスムーズ 例)エンジン、ブレーキなど |

| 線形特性が高い製品を扱う分野 | 線形特性の高い製品はモデル化しやすく、仕様書と試作をモデル化することで同一製品だけでなく類似製品の開発や検証にもモデルを転用できることから、モデルベース開発に向いている |

このほかにも、今後導入が進むと言われている分野には以下のようなものがあります。

| ・鉄道産業 ・ロボット産業 ・物流産業 ・医療機器産業 |

モデルベース開発に不向きな分野

モデルベース開発に不向きな分野は以下の通りです。

| 開発に化学反応を利用する分野 | 化学反応はモデル化ができないためです 例)ガソリンの燃焼反応によって稼動するエンジン、物質の凝固剤、酸化剤 |

| 開発に五感が影響する分野 | 五感はモデル化ができないためです 例)製品の手触り、座り心地、嗅覚による感じ方などの検証 |

| 制御をともなわないソフトウェアの開発 | 制御をともなわないソフトウェアの開発では、シミュレーションによる検証があまり重要ではないためです 例)事務用ソフト、スマホアプリ |

モデルベース開発の自動車以外での活用や向かない分野については、以下の記事も参考にしてください。

モデルベース開発の具体例11選!

ここでは、モデルベース開発の具体例を10社11事例紹介します。

モデルベース開発は、自動車開発はもちろん、油圧ショベルや無人航空カメラモーションシステム、射出成形機の制御システムなどさまざまな分野の開発に広がりを見せています。

テクノプロ・デザイン社

「テクノプロ・デザイン社」ではさまざまな企業・分野におけるモデルベース開発導入サポートやソリューションを提供しています。ここではテクノプロ・デザイン社のモデルベース開発における事例をふたつ紹介します。

「自動車内のコントローラ間の連携不具合の早期発見」という課題におけるモデルベース開発を活用した課題解決の事例

課題「自動車内のコントローラ間の連携不具合の早期発見」

自動車内に組み込まれる様々な既存コントローラ(ECU)モデルおよびプラント(車両)モデルと、新規開発するコントローラモデルとの連携を、ハードウェア試作前である仕様企画段階で検証できるようにしたいというものでした。

その当時、テクノプロと協業関係にあるdSPACE様により、ツール導入はされており、お客様でベース環境を作成されていましたが、システム間を跨ぐ制御機能の検証効率化、品質向上のための形式検証技術の試行に課題があり、dSAPCE社のツールを用いたシミュレーション環境の構築ノウハウを持つテクノプロが様々な課題改良を請け負うに至りました。

課題解決のエピソード

課題の多くは利便性の向上であったため、テクノプロチームメンバーで持っているノウハウを結集して解決に至りました。

具体的には、シミュレーションにおける

| ・途中経過の可視化(終了まで時間を要するパターンのNGを早期に確認) ・結果レポートの一元化(数十~数百の結果レポートをまとめて見やすく) ・出力ファイル形式の汎用化(既存の解析ソフトでログを確認できるようにする) ・実行の高速化(処理の並列化など、検証効率を上げる) |

となります。

用いられた技術

今回利用した技術は、以下の通りです。

| ・Windows API:Windowsプロセス間通信等(パイプ) ・Windows COM:ツール間の操作 ・dSPACE Tool API(COMで操作し、Python等からdSPACE Toolを操作) ・XML Parser(ツールでレポートファイルの読み込み、ツールの設定ファイル読み書き等) ・MATLAB Parallel Computing Toolbox(処理の並列化) ・MATLAB.engine(Python)(Python用MATLAB API:PythonからMATLAB操作) |

プロジェクトの未来への影響

MBD関連技術の進歩により、仕様検討~システムテスト完了までのコストが削減され、より進んだ機能等にコストが割けるようになると感じます。

また、市場への不具合流出が減り、安全性がより確保されるようになると考えます。

自動車開発期間の短縮と合理化が、「自動車=自動運転車」となりつつある環境を促進させ、人々の移動がより安心安全かつ便利になっていく世の中が来るのも、そう遠くないかもしれません。

引用:【開発事例】「不具合の早期発見」「開発ロス削減」に貢献する MBD・MILS とは|テクノプロ・デザイン社

「EV車両を軸とした制御開発のための2階層モデルの構築」についての事例

テクノプロ・デザイン社は、自動車分野のモデルベース開発の導入支援として、「令和2年度経済産業省補助事業」への参画を目的とした「EV車両を軸とした制御開発のための2階層モデルの構築」を行いました。

課題:EV 車両を軸とした制御開発のための2階層モデルの構築

経済産業省公開の「EV第1階層」モデルに対し、制御開発のためのマネージメントできる機能アイテムとしての物理モデルを構築した第2階層を実現する。成果としてはEV における熱マネの航続距離への影響等を定量的に可視化する事を目的とした。

結果:可読性の高い「EV第2階層」モデルを作成。

METI要求に沿ったモデル作成、ガイドライン作成、検証を行い、可読性のよい成果物であると評価を得た。事例検証では、車室内への影響(日射やCo2濃度 )なども取り纏め、自技会での成果発表も行った。

引用:モデルベース開発モデリング(プラント/制御)|テクノプロ・デザイン社

村田製作所

「村田製作所がモデルベース デザインによりエネルギー管理システム制御ソフトの開発期間を 50%以上 短縮」

| 課題 | ソリューション | 結果 |

| 同社初のエネルギー管理システム製品の市場投入までの期間を短縮する | コトローラーとパワーエレクトロニクスのモデル化とシミュレーションを行い、量産コードを生成するために、Simulink でモデルベース デザインを使用する | ・制御ソフトウェア開発期間を 50% 以上短縮 ・欠陥のないコードの生成 ・プロジェクトの始動を迅速化 |

村田製作所は、スマート ホーム イニシアチブの一環として、ソーラー パネル、電池、インテリジェント制御システムを組み合わせたエネルギー管理システム (EMS) を開発し、エネルギー使用量を最適化しています。

村田製作所のエンジニアたちは、新しい EMS 製品ラインの制御ソフトウェアの開発をスピードアップするために、Simulink® のモデルベースデザイン (モデルベース開発、MBD)を使用しました。

「EMS は私たちにとって新しい市場であり、リスクを最小限に抑える必要がありました」と、村田製作所のエネルギー技術開発マネージャー、Yue Ma 氏は述べています。

結果

●制御ソフトウェア開発期間を 50% 以上短縮。「わずか 3 人のエンジニアが約 6 カ月で制御ソフトウェアを完成させました。モデルベース デザインがなければ、2 倍から 3 倍の時間がかかっていたか、より多くのソフトウェア エンジニアを雇用する必要があったでしょう」と Ma 氏は述べています。

●欠陥のないコードの生成。「私たちのプログラミング経験は限られていたので、コントローラーのコードを手作業で記述していたら、より多くのバグが発生していたでしょう」と Ma 氏は語ります。「コードを 100% 生成したことで、信頼性が向上しました。Embedded Coder で生成したコードにはバグがありませんでした。」

●プロジェクトの始動を迅速化。「MathWorks のトレーニング クラスでは、私は多くの実践的なスキルと技能を学び、その後チームの仲間と共有しました。問題が発生したときに MathWorks から強力なサポートを受けられただけでなく、プロジェクト全体の実行に役立ちました」と Ma 氏は述べています。

引用:村田製作所がモデルベース デザインによりエネルギー管理システム制御ソフトの開発期間を 50%以上 短縮|MathWorks

住友重機械工業

「住友重機械工業、油圧ショベル用の組み込み型モデル予測制御ソフトウェアの開発を加速」

| 課題 | ソリューション | 結果 |

| 油圧ショベル用の組み込みエンジン制御ソフトウェアの設計および実装を迅速化 | Simulink および Embedded Coder によるモデルベースデザイン (MBD、モデルベース開発) を使用した、ショベルの作業性能を最大限に高めるモデル予測コントローラーのモデル化、シミュレーション、コード生成 | ・燃料効率が 15% 向上 ・エンジニアの作業量を 50% 削減 ・厳しい納期に対応 |

油圧ショベルには、重い荷物を積み降ろしする際に、エンジンの回転数を一定に保つ制御が必要です。このような組み込みコントローラーを設計する際には、急激な負荷変動を考慮し、厳しい排出ガス規制や安全性を確保する必要があります。

新しい排出ガス規制への対応を迫られた住友重機械工業のエンジニアは、Simulink® を使用したモデルベースデザインによって、油圧ショベル制御ソフトウェアの設計と実装を加速させました。

住友重機械工業のエンジニア、Eisuke Matsuzaki 氏は次のように話します。「低水準コードを記述するのではなく、モデルベースデザインを使用して、制御アルゴリズムを開発することに注力しました。その結果、厳しい時間的制約の中、限られた時間で高品質のコントローラーを実現することができました。」

結果

●燃料効率が 15% 向上。Matsuzaki 氏は次のように話します。「住友重機械工業は、ショベルの動的性能を損なうことなく、燃料消費量を 15% 削減することに成功しました。Model Predictive Control Toolbox の使用と制御設計の改善により、エンジン回転数の変動を 50% 低減できたことも、効率向上の一因となっています。」

●エンジニアの作業量を 50% 削減。Matsuzaki 氏は次のように続けます。「モデルベースデザインのおかげで、従来の開発手法の非効率性が解消されただけでなく、制御設計から展開まで一貫したワークフローを実現できたことで、開発にかかる時間は間違いなく短縮されました。正確に計ることは難しいですが、モデルベースデザインの導入により、エンジニアリング時間は半分になったと考えています。」

●厳しい納期に対応。Matsuzaki 氏は次のように締めくくります。「もし、納期を過ぎてしまっていたら、Tier4 Final の排出ガス規制への対応が遅れ、ショベルの販売を継続できなかったでしょう。Simulink でコントローラーのモデル化とシミュレーションを行い、Embedded Coder でコードを生成することで、コードの記述よりも制御アルゴリズムに注力することができ、予定どおりに納品することができました。」

引用:住友重機械工業、油圧ショベル用の組み込み型モデル予測制御ソフトウェアの開発を加速|MathWorks

日産自動車

「日産が空燃比コントローラーに要するキャリブレーション時間を短縮し、排出ガス性能を改善」

| 課題 | ソリューション | 結果 |

| エンジン排出ガスの削減、および、キャリブレーション時間短縮によるAFR コントローラーの製品開発の加速 | モデルベースデザインに Optimization Toolbox と Simulink Design Optimization を使用することで、コントローラー性能を最適化し、パラメーターのキャリブレーションを自動化 | ・NOx および CO の排出を半分以上削減 ・キャリブレーション時間を 90% 短縮 ・キャリブレーション品質の安定化 |

およそ 20 年にわたり、日産自動車のエンジニアは MATLAB® および Simulink® を用いたモデルベースデザインにより、自動車コンポーネントの制御システム開発を加速してきました。現在、日産でのパワートレインにおける制御アプリケーションの約 85% がモデルベースデザインにより開発されています。

「MathWorks の最適化ツールを使用して AFR コントローラーの性能を改善し、キャリブレーション手法を改良しました。結果として、特定の条件下では NOx と CO の排出が半減しました。」 (日産自動車、パワートレイン制御開発部主管、加藤浩志氏)

結果

●NOx および CO の排出を半分以上削減。「Optimization Toolbox および System Identification Toolbox を用いて既存の AFR 制御システムの性能を改善することで、排気ガスが大きく削減されました。開発中エンジンでの開発評価の一環として、特定の条件下ではNOxとCOの排出が半分以上削減されることが分かりました。」 (加藤氏)

●キャリブレーション時間を 90% 短縮。「Simulink Design Optimization により、コントローラーゲインのキャリブレーション プロセスが自動化されました。このキャリブレーション工程は、手動で約 35 時間かかっていましたが、現在では3.5 時間のみで済んでいます。」 (加藤氏)

●キャリブレーション品質の安定化。「MathWorks と開発した最適化ベースの手法を含むキャリブレーション ツールにより、実エンジンから測定した単純なステップ応答データから、ほぼ自動的に最適な解を得ることができます。これにより、キャリブレーションの業務をアウトソーシングすることができるようになり、エンジニアのスキルレベルに関わらず、安定した品質を得ることができるようになりました。」 (加藤氏)

引用:日産が空燃比コントローラーに要するキャリブレーション時間を短縮し、排出ガス性能を改善|MathWorks

トヨタ自動車

トヨタ自動車がモデルベース開発(MBD)の自動化に力を入れている。MBDツールベンダーの米MathWorks(マスワークス)と協力し、工程間の手作業を可能な限り排除することで、車載システムを一気通貫で開発できる体制を目指す。

通常、MBDでは「モデル作成」「モデル検証(シミュレーション)」「コード生成」「コード検証」といった複数の工程を踏む。しかし、「工程間の“つなぎ”の部分では、手作業が入ることが多い」(マスワークス日本法人インダストリーマーケティング部オートモーティブインダストリーマネージャーの市河純一氏)。

例えば、検証に必要なテストシナリオを作ったり、検証結果を評価して次の工程に進むことを許可したりする部分は、一般的には手作業になりがちだ。自動化によって、工数を削減するとともに、人為的なミスが入り込む余地をなくすことが重要になる。こうした自動化は、MBDの大きなトレンドの1つだと同氏は指摘する。

トヨタは、マスワークスのMBDツール「MATLAB/Simulink」を量産ECU(電子制御ユニット)のソフト開発に利用している。21年10月のマスワークスの発表によれば、トヨタは最新のツールを活用することでMBDの各工程を自動化することに挑む。

引用:トヨタ、MBD一気通貫フロー構築へ マスワークスが支援|日経XTECH

マツダ

マツダでは1980年代後半には、すでにMBDの原型となるような取り組みがありました。

RX-7(FD)の技術開発の際にモデルベースを活用し、短期間で目標性能の達成にこぎ着けることができたと聞いています。また、レース活動にもモデルベースは活用され、ル・マン優勝にも大きく貢献しました。

当時も今も、マツダは潤沢なリソースがあるわけではありませんが、クルマづくりへの情熱は強い。

リソースが無いからと言って、それを諦められる人たちではないので、みんなで知恵を絞って、MBDのようなシミュレーションに当時から取り組んでいたのではないかと想像しています。

2012年のSKYACTIV商品群の時と比べて、直近では、試作車の台数が約3分の2になりました。

開発費も時間もかなり効率化できています。

通常、排気量が変わると出力特性も変わってしまいます。

そこで出力特性を揃えるために、排気量毎に実際のエンジンを使った制御(点火/燃料噴射タイミング等)の微調整が必要になるのですが、この微調整はエンジン開発で最も時間のかかる作業でした。

もし、実際のエンジンを使わずに、「排気量の異なるエンジンの出力特性の揃え方」が分かれば、多くの時間を短縮することができます。

それを実現するのがMBDで、MBDを使った机上検討により、効率的に「出力特性の揃え方」を見つけ出し、実機での試行錯誤に要していた時間を大幅に削減できたのです。

引用:クルマづくりへの情熱から生まれた、マツダが取り組む「モデルベース開発」とは|MZDA BLOG

Airnamics

「Airnamics がモデルベース設計による近距離撮影用無人航空システムを開発」

| チャレンジ | ソリューション | 結果 |

| 近距離空中撮影用の無人航空カメラモーションシステムの設計と開発 | MATLAB と Simulink を使用したモデルベース デザインを使用して、航空機のフライバイワイヤおよび飛行管理システム ソフトウェアの設計、デバッグ、実装を加速します。 | ・市場投入までの時間が最大1桁短縮 ・試験飛行の異常はすぐに解決 ・デバッグ時間が数週間から数時間に短縮 |

Airnamics R5 無人航空システム (UAS) は、近距離の航空撮影用のカメラ モーション システムを撮影監督に提供します。

Airnamics は、MATLAB ®と Simulink ®を使用したモデルベース デザインを使用して、R5 のフライバイワイヤ (FBW) コントローラーと飛行管理システム (FMS) の開発を加速しました。

結果

●市場投入までの時間が最大 1 桁短縮されます。「新しい UAS システムをゼロから開発する場合、当社のような小規模チームでは、モデルベース デザインによって、従来の手作業によるコーディングによる開発アプローチと比較して、市場投入までの時間と開発コストを最大 1 桁削減できることがわかりました」と Thaler 氏は述べています。

●テスト飛行の異常はすぐに解決されました。「飛行テスト中に強風が吹き、R5 制御システムが予期せぬ動作をしました」と Thaler 氏は言います。「フライト レコーダー データと Simulink を使用して突風の方向と強度を判断し、制御アルゴリズムの応答を分析し、アルゴリズムのどの部分が最適に機能していないかをすぐに特定しました。」

●デバッグ時間が数週間から数時間に短縮されました。「モデルベース デザインにより、飛行テストだけに頼るのではなく、シミュレーションでエラーを理解して再現できるようになりました」と Thaler 氏は指摘します。「その結果、以前は解決に数週間かかっていたバグを数時間で見つけて修正できるようになりました。」

引用:Airnamics がモデルベース設計による近距離撮影用無人航空システムを開発|MathWorks

デンソーテン

複雑化が進む自動車制御において、熟練者の経験に頼られていたり、定式化が難し い課題は多くあり、ディープラーニングは解決手法の一つとして期待されています。 デンソーテンでは当初Python言語でのアルゴリズム開発に取り組みましたが、車載 ECUで動作するCコードに変換できない、車載制御開発で肝となるモデルベース開発 におけるシミュレーションに適用できない課題がありました。 そこで既存制御モデルを構築していたSimulink®にMATLAB®で作成したAIモデルを取 り込むプロセス構築に取り組みました。MATLABで作成したAIモデルからSimulink APIを用いてブロック作成、結線、学習値の追加を自動で行い、ECUへの実装を想定 した専用のAIライブラリを利用してモデル全体でのシミュレーションに成功しまし た。加えてSimulinkモデルからMATLABでのAIモデルに逆変換する手順も構築してい ます。 AI制御において設計から実装まで一貫性のあるモデルベース開発のためのプ ロセスが完成し、製品適用に向けて開発を進めています。

引用:デンソーテン、AI制御における モデルベース開発適用に向けたプロセスを構築 |MathWorks

ENGEL

「ENGEL、射出成形機コントローラーの開発を加速」

| チャレンジ | ソリューション | 結果 |

| 射出成形機の制御システムの開発を加速 | MATLABとSimulinkを使用したモデルベースデザインを使用して、コントローラとプラントをモデル化し、閉ループシミュレーションを実行してハードウェアテストを最小限に抑え、PLC構造化テキストを生成します。 | ・ハードウェアなしで開発およびデバッグされた制御アルゴリズム ・コントローラーの品質が向上 ・テストデータ分析の高速化 |

射出成形機製造の世界的リーダーであるENGELは、自動車、包装、医療などの業界の顧客に60,000台以上のタイバーレス機を納入してきました。

ENGEL は、機械の効率を最大化し、運用コストを最小限に抑えるために、モデルベース設計を使用して、タイバーレス システム用に最適化された統合制御ユニットを開発しています。

「モデルベース デザインでは、プロトタイプ ハードウェアが利用可能になる前に制御アルゴリズムを開発してシミュレーションし、PLC 実装用の構造化テキストを生成します」と、ENGEL の制御エンジニアリングおよび開発責任者である Hannes Bernhard 氏は述べています。「その結果、実際のシステムでテストするときにアルゴリズムとコードの品質に自信が持てるようになり、プロトタイプでの反復が少なくなるためプロセスが高速化します。」

結果

●ハードウェアなしで開発およびデバッグされた制御アルゴリズム。「Simulink PLC Coder を使用した最初のプロジェクトでは、コントローラーが 2 つのドライブを正確に同期する必要がありました」と Bernhard 氏は言います。「モデルベース デザインを使用していたため、ハードウェアが利用可能になる前にアルゴリズムを徹底的にテストすることができました。プロトタイプが準備できたら、アルゴリズムの修正は最小限で済みました。」

●コントローラーの品質が向上。「モデルベース デザインにより、マシン上で行うよりもシミュレーションで多くのテストを実行できるため、コントローラーの品質が向上しました」と Bernhard 氏は言います。「シミュレーションは高速化され、テスト スイートを自動化して夜間に実行できます。」

●テスト データの分析が高速化。「スプレッドシートを使用してテスト測定を分析する場合と比べて、MATLAB ははるかに高速で使いやすいです」と Bernhard 氏は指摘します。「データをすばやくフィルター処理してプロットを作成すると、テスト結果をより深く理解し、最終的に製品の品質を最適化できます。」

引用:ENGEL、射出成形機コントローラーの開発を加速|MathWorks

モンドラゴン大学

「モンドラゴン大学の学生がプロジェクトベースの学習を通じて実践的なエンジニアリングスキルを身につける」

| チャレンジ | ソリューション | 結果 |

| 実践的なスキルと経験を備えたエンジニアに対する業界のニーズに応えられるよう学生を育成する | プロジェクトベースの学習をサポートするために、キャンパス全体でMATLABとSimulinkへのアクセスを提供します。 | ・低コストで実用的なプロジェクトをサポート ・いつでもどこでもツールを使用できることにより、生徒のエンゲージメントが向上 ・業界から肯定的なフィードバックを受け取った |

モンドラゴン大学の主な目標は、学生に学習開始直後から直接的な実務経験を提供することです。

モンドラゴン大学は、すべての学生にいつでもどこからでも MATLAB ®と Simulink ®へのアクセスを提供することで、プロジェクトベースの学習をサポートしています。

「キャンパス全体で MATLAB と Simulink にアクセスできるようになったことで、実践的で応用的な教育方法を開発することができました」とモンドラゴン大学工学部ゼネラルマネージャーの Carlos García 氏は言います。

結果

●低コストで実用的なプロジェクトをサポート。「Simulink を使用したシミュレーションは、理論と実装の間の貴重な足がかりとなり、特にタービンやその他の高価なシステム ハードウェアが関係するプロジェクトでは、かなりの時間と費用を節約できます」と García 氏は述べています。

●いつでもどこでもツールを使用できるようになったことで、学生の関与が高まりました。「キャンパス ワイド ライセンスにより、学生は自宅やどこからでも自分のラップトップで MATLAB と Simulink をいつでも自由に使用できます」と García 氏は言います。「アンケートでは、学生から、これが重要な利点であるとの回答がありました。他の方法では不可能だったほど、自分の研究に深く取り組むことができるからです。」

●業界から肯定的なフィードバックをいただきました。「私たちの地域の多くの企業が、プロジェクトベースの学習への移行の結果に満足していると言っています」とガルシア氏は言います。「シミュレーションをすでに使用している企業や、シミュレーションの導入によってコストを削減したいと考えている企業は、MATLAB と Simulink の実践経験を持つ卒業生を雇用することのメリットを認識しています。」

引用:モンドラゴン大学の学生がプロジェクトベースの学習を通じて実践的なエンジニアリングスキルを身につける|MathWorks

モデルベース開発ツールとは?できることと選定ポイント|おすすめ5選

モデルベース開発ツールの概要や選定ポイント、おすすめツール5選を紹介します。

モデルベース開発ツールとは?

モデルベース開発ツール(MBDツール)とは、モデルベース開発の環境を構築するために必要です。モデルベース開発ツールとして代表的なものには、「MATLAB」や「Simulink」があります。

①モデルベース開発ツールでできること

モデルベース開発ツールでは、以下のことができます。

| ●モデル作成(モデリング) ●モデルを使ったシミュレーション ●自動コード生成 ●制御コントローラーの実機を使ったシミュレーション |

モデルベース開発ツールの選定ポイント

モデルベース開発ツールは、ツールによってさまざまな特徴があります。以下の選定ポイントを踏まえて、自社のモデルベース開発で解決したい課題や、製品に応じたツールを選びましょう。

| ●モデル作成者のレベルにモデリングのしやすさが合っているか ●モデルの可読性は高いか ●モデルは再利用できるか ●モデルの柔軟性は高いか |

以下の記事でもモデルベース開発ツールの概要やできること、選定ポイント等をくわしく解説しています。

モデルベース開発おすすめツール5選

おすすめのモデルベース開発ツールを5点ご紹介します。

MathWorks「MATLAB/Simulink」

【MATLAB】

MATLAB は思考や作業プロセスに合うように設計されています。

各分野の専門家による製品開発

MATLAB ツールボックスは各分野の専門家により開発され、厳密なテストを経ており、仕様はドキュメンテーションに詳細にまとめられています。

対話型アプリ

MATLAB アプリを使用することで、異なるアルゴリズムが特定のデータを使用してどのように動作するかを確認できます。望ましい結果が得られるまで作業を繰り返し、その後 MATLAB プログラムを自動的に生成して作業の再現や自動化が可能です。

スケーラビリティ

わずかなコード変更で、クラスター、GPU、またはクラウドでの実行まで分析を拡張できます。コードを書き直したり、ビッグデータ プログラミングやout-of-memory 処理の技術を学習したりする必要はありません。

MATLABの機能

| データ解析 | データの探索、モデル化、および可視化 |

| グラフィックス | データの可視化と探索 |

| プログラミング | スクリプト、関数、およびクラスの作成 |

| アプリの作成 | デスクトップアプリおよび Web アプリの作成 |

| MATLABと他言語との連携 | Python、C/C++、Fortran、Java などの言語で MATLAB を使用する |

| ハードウェア | MATLAB をハードウェアに接続する |

| 並列計算 | マルチコア デスクトップ、GPU、クラスター、グリッド、クラウドを使用した、大規模な計算の実行 |

| Webアプリおよびデスクトップアプリの配布 | MATLAB プログラムを共有する |

| クラウドコンピューティング | MathWorks Cloud をはじめ、AWS や Azure などのパブリッククラウドまで、クラウド環境で製品を実行可能 |

【 Simulink 】

モデルベースデザインのための Simulink

コンセプトから運用まで

複雑なシステムの開発を変革するために、市場をリードする企業では、プロセス全体を通してモデルを体系的に使用するモデルベースデザイン (MBD、モデルベース開発) を導入しています。

| ・仮想モデルを使用して、システムのシミュレーションおよびテストを早期に何度も実施 ・物理モデル、ハードウェアインザループ テスト、およびラピッド プロトタイピングを使用して設計を検証 ・量産品質の C、C++、CUDA、PLC、Verilog、VHDL コードを生成し、組み込みシステムに直接展開 ・要件、システム アーキテクチャ、コンポーネント設計、コード、テストを通したトレーサビリティを備えるデジタルスレッドを維持 ・モデルを運用中のシステムに拡張し、予知保全と故障解析を実施 |

シミュレーションのための Simulink

ハードウェア移行前のシステムの設計およびシミュレーション

マルチドメインのモデル化とシミュレーションを使用して、広範な設計空間を探索し、システムを早期にテストします。

| ・複数の設計案を 1 つのマルチドメイン シミュレーション環境で迅速に評価 ・専用のサードパーティ モデリングツールなどの再利用可能なコンポーネントやライブラリを使用して、大規模なシステムモデルのシミュレーションを実施 ・デスクトップテスト、リアルタイムテスト、ハードウェアインザループ テスト用のシミュレーションモデルを展開 ・マルチコアデスクトップ、クラスター、およびクラウド上で大規模なシミュレーションを実行 |

【参考記事】モデルベース開発とMATLAB/Simulinkについては、以下の記事も参考にしてください。

Altair「Activate」

複合領域のシステムシミュレーション

Altair Activateは、包括的なモデルベース開発のためのオープンで柔軟な統合プラットフォームです。シグナルブロック、オブジェクト指向の物理コンポーネント、電気・電子システムのためのハイブリッドブロックダイアグラムモデリング環境をベースにしたAltair Activateは、開発サイクル全体を通してマルチフィジックス解析を可能にします。

数値モデリング、スクリプト、モデリング言語を包括的にサポートし、同じモデル内での既存のコードの再利用と統合を容易にします。ツール非依存のFunctional Mock-up Interface(FMI)規格、もしくは、電気機器のセンサーやアクチュエーターの動的解析を強化するためのAltair® MotionSolve®やAltair® Flux™との連成シミュレーションを用いた、粒度の調整が可能なモデルを用いたマルチレベルモデル化手法を可能にします。

Altair Activateは、開発グループ毎に孤立しがちな複数分野のエンジニアリング間の連携を強化し、リンクさせます。

Altair「XLDyn」

モデルベースのシステムエンジニアリングソフトウェア

XLDyn は、モデルベースシステムエンジニアリング (MBSE) 手法を用いたクロスドメインな製品開発活動を、完全に統合された使いやすいツールとして提供します。XLDynは、OMG SysMLに準拠した設計解析、要件管理、検証用ソフトウェア「XLSE」と、1次元マルチフィジックスシミュレーションパッケージ「XL1D」の2つのモジュールで構成されています。

CYBERNET SYSTEMS「MapleSim」

MapleSimは、開発期間の短縮、コストの削減、実際のマシンの性能における問題の診断を可能にする高度なモデリング&シミュレーションツールです。

柔軟なモデリング環境

プールのウォータースライダーからロボットマニピュレーター、宇宙システムまで、MapleSimの柔軟なモデリング機能は、モデルの構築を素早く開始でき、ニーズの増加に応じてモデルのカスタマイズや拡張を行うことができます。

マルチドメインの機械設計

MapleSimを使用することで、機械メーカーは製品開発を迅速に行うことができます。MapleSimは、複数の物理領域にまたがるシミュレーションをサポートし、設計検討や性能問題を解決するビルトインの解析ツールを提供します。

産業オートメーションシステム用PLC接続

MapleSimモデルを産業オートメーションプラットフォームに接続することで、機械の性能を調査し、PLCコードからエラーを排除し、バーチャルコミッショニング(仮想試運転)とデジタルツインのためのコンポーネントを提供します。

高速なシミュレーションコード

高速なシミュレーションコードを持つMapleSimモデルは、高詳細度のアプリケーションやHILS (Hardware-in-the-Loop) アプリケーションのテスト、ニューラルネットワークや自律走行車のトレーニングに使用するデータセットの作成に理想的です。

IBM「Engineering Systems Design Rhapsody」

Rhapsodyにできること

IBM Engineering Systems Design Rhapsody(Rational Rhapsody)とその製品ファミリーは、多くの組織が製品およびシステム開発で直面する複雑さを管理できる、モデリングおよびシステム設計アクティビティーのための実証済みのソリューションを提供します。Rhapsodyは、UML、SysML、UAF、およびAUTOSARのインポートおよびエクスポート機能をサポートするシステム・エンジニア向けの共同設計開発およびテスト環境を提供するIBM Engineeringポートフォリオの一部です。このソリューションは、防衛フレームワーク(DoDAF、MODAF、UPDM)の制御も可能にし、DO-178、DO-178B/C、ISO 26262などの業界標準の準拠に役立ちます。

引用:IBM Engineering Systems Design Rhapsody|IBM

モデルベース開発を成功させるための導入方法とポイント

ここでは、モデルベース開発を導入する際の方法とそれぞれのポイントを解説します。

モデルベース開発の導入は、主に以下の2つの方法があります。

| 開発工程全体をモデルベース開発に移行 | まずは検証工程にHILSを導入し 将来的にモデルベース開発へ移行 |

|  |

【導入方法1】開発工程全体をモデルベース開発に移行する

開発方法全体をモデルベース開発へ移行する方法は、予算や現場の負担面での課題が解決できれば多くのメリットが得られます。

ここでは開発方法全体をモデルベース開発へ移行する際のポイントを順に解説します。

ポイント①:設計者の育成

モデルベース開発には専門的な技術やスキルが必要となるため、設計者やエンジニアの教育が必要です。しかし、現在従事している設計者やエンジニアすべてに教育を行うのは膨大な時間やコストが発生するため、現実的ではないかもしれません。まずは人数を限定して計画的に教育を行うと進めやすいでしょう。

設計者やエンジニアを効率的に育成する方法には、たとえば以下のような方法があります。

| ●モデルベース開発ツールのベンダーが行っているセミナーを利用 ●外部委託を利用 |

ポイント②:モデルの開発

モデルベース開発で活用するプラントモデルの入手方法は、以下のような選択肢があります。

|

流通しているモデルの種類は非常に限られています。自社にモデリングのノウハウが蓄積されていない場合や、購入したいモデルが流通していないときには、外部委託を検討すると良いでしょう。

ポイント③:現場への配慮

従来型開発をモデルベース開発へ移行する際には、従来のプロセスを変更したり、設計工程が増えたりなど、現場への負担が大きくなります。せっかくモデルベース開発を導入しても、現場の負担や抵抗が大きい場合、導入後定着せず失敗してしまうことも考えられます。

モデルベース開発へ移行するときには設計者の負担軽減を踏まえて、組織の人員構成を最適化するための見直しを行いましょう。

設計者の負担軽減のための取り組みは、たとえば以下のような方法もあります。

| ●モデルベース開発ツールの積極的な導入 ●検証工程の自動化 ●外部委託の検討 |

ポイント④:費用対効果の確認

モデルベース開発導入時は、ツールの購入など多額の初期費用が発生します。特にモデルベース開発ツールは高価なものも多いため、注意が必要です。

一方、モデルベース開発は導入後すぐに効果が出るものではなく、効果を検証しながら運用していく中で徐々にメリットが大きくなっていくことが多いため、導入初期は費用対効果を感じられないかもしれません。

プロジェクトをいくつか実行することで、モデルによるシミュレーションを多くの環境・状況において実行できるようになったり、モデルを再利用できるようになるなど、段々と工程が減っていき、モデルベース開発のメリットを実感するようになるでしょう。

プロジェクトの進行とともに継続的にモデルベース開発の効果測定や成果の検証を行い、費用対効果を確認することが大切です。もし費用対効果が得られない場合は、適切なモデルベース開発ツールを選定できていない、モデルベース開発が現場で使いこなせていないなどの問題が発生している可能性があります。

外部のソリューションサービスなどを利用し、モデルベース開発の円滑な導入や定着を目指しましょう。

テクノプロ・デザイン社では経験豊富なエンジニアが、以下のようにモデルベース開発の導入を支援します。

| ●委託された設計モデル開発を依頼元と一緒に進め、ノウハウを獲得しながら設計者やエンジニアの育成をサポート ●お客様のプラントに対する要件、対象システムの仕様をベースにプラントモデルを設計し、製作、テストを実行 ●MATLAB、Simulink、Simscapeをはじめ、CarSim、CarMaker、ASM、ModelDeskと幅広いモデルベース開発ツールに対応 |

モデルベース開発の目的や解決したい課題、現場の状況に応じた最適なモデルベース開発ツールの選定をはじめとしたコンサルティング、検証工程の自動化といった技術的なソリューションの提供もテクノプロ・デザイン社にぜひお任せください。

【導入方法2】検証工程にHILSを導入することから始める

モデルベース開発の導入には、まずは検証工程にHILSを導入し将来的に開発全体をモデルベース開発へと置き換えていく方法もあります。

まずは検証工程にHILSを導入する場合のポイントを解説します。

ポイント①:プラントモデルを準備する

HILSの導入には、プラントモデルの準備をはじめとした環境整備が必要です。

自社でのプラントモデリングが難しい場合には、流通しているモデルを購入するか、プラントモデリングを外注する方法がおすすめです。

特にHILS上ではモデルがリアルタイムで動作することが求められます。準備したモデルの動作が重かった場合、リアルタイムでモデルが動作せずシミュレーションで使えないことがあるかもしれません。モデルがうまく動作しないときには、プラントモデルを軽くする必要があります。

たとえば簡易的に複雑な物理計算を近似できるMAPに変更する、などの方法がありますが、難しい場合には外部サービスへの依頼も検討しましょう。

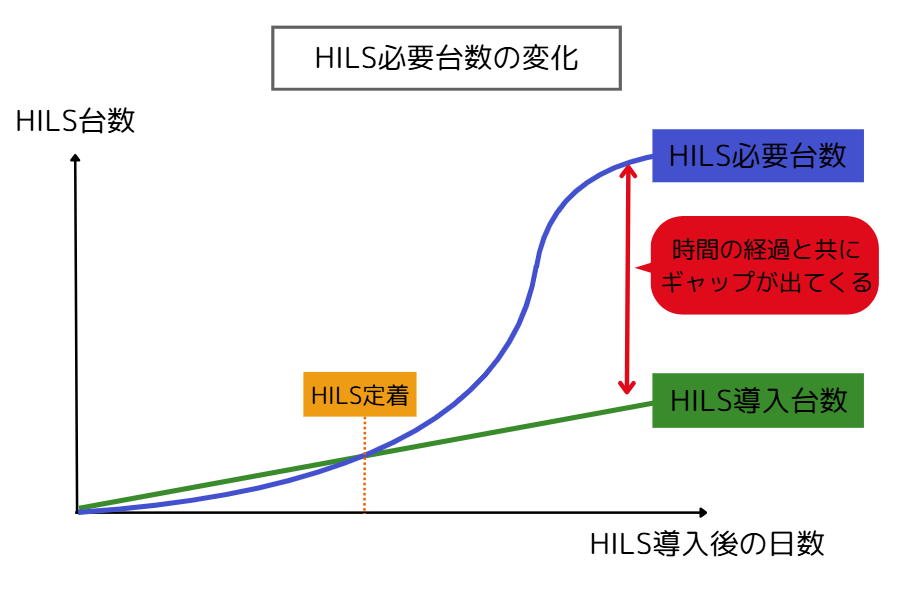

ポイント②:HILSの台数が少ないことによるボトルネック対策

HILS自体はかなり高価なシステムのため、導入は大きな資金が必要です。十分な資金力がない場合は、HILSの台数は徐々に増やしていくことになるでしょう。

HILSが定着するに従ってHILSを利用するプロジェクトも増えますが、導入台数が少ないとボトルネックが発生する可能性があります。

HILSの台数が不足することで、たとえば以下のような問題が考えられます。

| ●HILSを共有した場合、PJごとに都度設定変更をする必要があるため、変更に余計な手間がかかる ●設定変更ミス ●別のプロジェクトの設定のままでHILSを使用してしまうミス |

また、台数の不足によりHILSを活用して段階的に検証することが難しくなるため、システム全体を統合しての検証へ移行することになるかもしれません。システム全体の統合検証で発生する、単体レベルの微細な不具合の影響により、HILSを占有する時間が予測よりも長くなることも考えられます。

HILSの定着とともに徐々にHILSの台数は増えていきますが、当初の必要台数がまかなえない場合、以下のような対策も検討するとよいでしょう。

| ●価格が安いHILSを利用して必要台数を確保する ●単体レベルの微細な不具合はあらかじめ改善しておく |

価格が安いHILSも使うことでシステム全体の統合検証の時間の短縮化が実現するため、高価なHILSを占有する時間が圧縮されます。

ポイント③:HILSの導入が成功したらモデルベース開発へ移行

検証工程へのHILS導入は、既存の開発プロセスは変更しなくても生産性向上が期待できるメリットがあります。開発プロセス全体をモデルベース開発へ移行するよりも、早く効果を得られるでしょう。費用対効果も、モデルベース開発全体を導入する場合よりも早い段階で感じられることもメリットです。

HILSだけで終わらせず、さらにモデルベース開発の導入へと進むことで、設計や開発プロセス全体の可視化やトレーサビリティの向上、品質の安定的な担保や向上、試作回数の削減、実機では実現不可能なシミュレーションの実現など、多くのメリットが得られます。HILSの導入と定着により一定の成果が出るようになったら、開発プロセス全体のモデルベース開発への移行へ着手しましょう。

まとめ

モデルベース開発について、基本から、必要性、事例、そしてHILSやMILSなどのさまざまなシミュレーション手法まで徹底解説し、さらに、導入のポイントについても紹介しました。

実際には、モデルベース開発の導入をゼロから自力で進めるのは難しいケースが少なくありません。確実に効果を得るためには、経験豊富なエンジニアの支援があると安心です。

テクノプロ・デザイン社なら、システムやツールの選定、MBDの構築の支援はもちろん、人材育成やコンサルティングにも豊富な経験と実績があります。

モノづくりからIT産業まで幅広いテクノロジーに秀でたエンジニアを7000人以上有し、日本全国に展開している拠点から、確実なソリューションを迅速に提供します。

ぜひお気軽にご相談ください。